一种提高提钒转炉氧枪供气动力学条件的氧枪喷头的制作方法

本发明涉及钢铁冶炼,更具体地涉及一种提高提钒转炉氧枪供气动力学条件的氧枪喷头。

背景技术:

1、我国是钒钛磁铁矿大国和钒资源利用大国。钒钛磁铁矿通过高炉冶炼得到含钒铁水,含钒铁水再进行钒渣制取。目前,国内外制取钒渣的生产方法较多,主要有新西兰铁水包吹钒工艺、南非摇包提钒工艺、俄罗斯和中国的转炉提钒工艺等,其它提钒工艺还包括含钒钢渣提钒、石煤提钒工艺等。其中以转炉提钒工艺最优,技术经济指标最好。

2、国内外转炉提钒的生产工艺制度最核心的控制点即为温度的控制。铁水提钒是一项选择性氧化技术,转炉供气提钒是一个放热过程,铁水中易氧化元素氧化使熔池快速升温,[si]、[mn]氧化发生在[v]氧化之前,提钒不可能抑制其反应。当温度超过某一温度时,碳的氧化速率增加、钒的氧化速率降低,这一温度就叫碳钒转换温度,碳钒转化温度随着铁水成分等影响一般在1340~1385℃之间。因此要获得高的钒氧化率,必须加入提钒冷却剂,控制熔池温度高于碳钒转换温度,达到提钒保碳的目的。由于提钒的终点半钢温度不宜过高,提钒过程前期以钒氧化为主,后期以钒还原为主。所以在降温时采用的是加入冷却剂使铁水温度降到合适的范围,转炉冶炼中通过吹炼时间和过程温度的控制,将半钢中的钒氧化,提高收得率。

3、供氧制度是影响转炉提钒过程钒氧化率的关键点之一。供氧强度过低,氧气射流对熔池的搅拌能力较弱,铁水混匀时间偏长,供氧时间会增加,不利于钒的氧化和降低碳的烧损量;供氧强度过高,提钒过程温度升高快、温度动态控制难度增大,不利于钒的氧化。这成为行业内无法解决的突出矛盾,部分企业采用大供氧强度进行提钒,通过牺牲钒氧化提高铁水提钒比例,部分企业采用较小供氧强度提钒,虽提高了钒的氧化率,但铁水提钒比例降低、碳烧损也偏高。

4、因此,有必要寻找新的解决方案,在供氧强度不变的前提下,实现钒氧化率提高和碳烧损率降低的目的。

技术实现思路

1、本发明的目的在于提供一种提高提钒转炉氧枪供气动力学条件的氧枪喷头以解决现有技术中存在的上述问题中的至少一项。

2、为实现上述技术目的,本发明采用的技术方案如下:

3、根据本发明的一方面,提供一种提高提钒转炉氧枪供气动力学条件的氧枪喷头,包括:

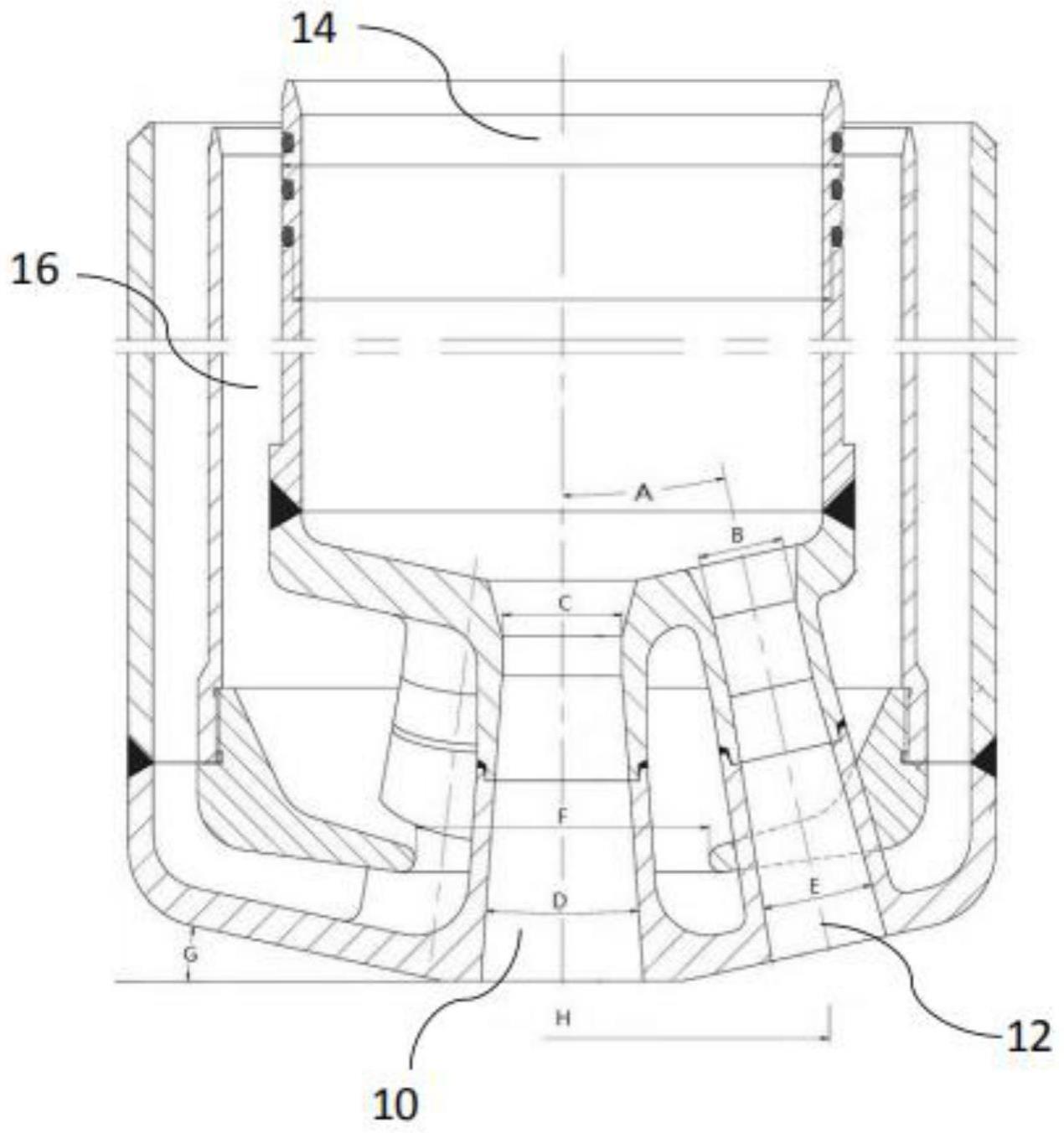

4、供氧管,所述供氧管包括沿喷头中心线设置的供氧主管、沿喷头中心线设置且从供氧主管向下延伸的中心孔、环绕中心孔均匀分布的至少三个周边孔,所述中心孔和所述周边孔均与所述供氧主管连通;

5、冷却水管,所述冷却水管套设在所述供氧管外围。

6、根据本发明的一个实施例,所述中心孔的供氧流量占所述供氧主管的总流量的20%~40%,氧气压力控制在0.75~1.00mpa。

7、根据本发明的一个实施例,所有所述周边孔的供氧流量之和占所述供氧主管的总流量的60%~80%,每个所述周边孔平分供氧流量,氧气压力控制在0.75~0.85mpa。

8、根据本发明的一个实施例,所述周边孔的轴线与所述喷头中心线的夹角控制在10~13°。

9、根据本发明的一个实施例,所述中心孔包括由上到下依次设置的第一连接段、第一喉口段和第一扩张段,其中所述第一连接段与所述供氧主管的底端相连且直径由上到下逐渐缩小,所述第一喉口段为直筒状,所述第一扩张段的直径由上到下逐渐增大。

10、根据本发明的一个实施例,所述第一喉口段的直径为40~50mm,所述扩张段的侧壁与所述喷头中心线的夹角为8~9°。

11、根据本发明的一个实施例,所述周边孔包括由上到下依次设置的第二连接段、第二喉口段和第二扩张段,其中所述第二连接段与所述供氧主管的底端相连且直径由上到下逐渐缩小,所述第二喉口段为直筒状,所述第二扩张段的直径由上到下逐渐增大。

12、根据本发明的一个实施例,所述第二喉口段的直径为20~40mm,所述第二扩张段的侧壁与所述周边孔的轴线之间的夹角为7~8°。

13、根据本发明的一个实施例,所述中心孔和所述周边孔在出口处的轴线之间的径向投影距离为105~125mm。

14、根据本发明的一个实施例,所述周边孔的数量为3~5个。

15、由于采用以上技术方案,本发明提供的提高提钒转炉氧枪供气动力学条件的氧枪喷头与现有技术相比具有以下有益效果中的至少一项:

16、(1)氧枪喷头采用中心不带夹角的主喷孔、辅之周边与轴线成一定夹角的副喷孔相结合的方式进行供氧,中心孔提供强搅拌能力的氧气射流,实现熔池强搅拌,促进铁水中元素迁移,提高渣金反应作用,周边孔保证氧气射流对熔池的冲击面积,确保氧气对铁的氧化形成铁氧化物,保证钒渣中铁氧化物含量,减少铁水中碳对钒氧化物的还原,通过中心孔和周边孔的配合能够在不增加供氧流量的前提下提高氧气射流对熔池的搅拌能力,提高氧气射流的冲击动力学条件,有利于铁水钒的高效氧化;

17、(2)对中心孔和周边孔的形状和两者的相对位置和角度进行综合优化,以确保各喷孔射流之间没有掺混和叠加,从而增大熔池的反应区和搅拌强度。

技术特征:

1.一种提高提钒转炉氧枪供气动力学条件的氧枪喷头,其特征在于,包括:

2.根据权利要求1所述的氧枪喷头,其特征在于,所述中心孔的供氧流量占所述供氧主管的总流量的20%~40%,氧气压力控制在0.75~1.00mpa。

3.根据权利要求2所述的氧枪喷头,其特征在于,所有所述周边孔的供氧流量之和占所述供氧主管的总流量的60%~80%,每个所述周边孔平分供氧流量,氧气压力控制在0.75~0.85mpa。

4.根据权利要求1所述的氧枪喷头,其特征在于,所述周边孔的轴线与所述喷头中心线的夹角控制在10~13°。

5.根据权利要求2所述的氧枪喷头,其特征在于,所述中心孔包括由上到下依次设置的第一连接段、第一喉口段和第一扩张段,其中所述第一连接段与所述供氧主管的底端相连且直径由上到下逐渐缩小,所述第一喉口段为直筒状,所述第一扩张段的直径由上到下逐渐增大。

6.根据权利要求5所述的氧枪喷头,其特征在于,所述第一喉口段的直径为40~50mm,所述扩张段的侧壁与所述喷头中心线的夹角为8~9°。

7.根据权利要求5所述的氧枪喷头,其特征在于,所述周边孔包括由上到下依次设置的第二连接段、第二喉口段和第二扩张段,其中所述第二连接段与所述供氧主管的底端相连且直径由上到下逐渐缩小,所述第二喉口段为直筒状,所述第二扩张段的直径由上到下逐渐增大。

8.根据权利要求7所述的氧枪喷头,其特征在于,所述第二喉口段的直径为20~40mm,所述第二扩张段的侧壁与所述周边孔的轴线之间的夹角为7~8°。

9.根据权利要求8所述的氧枪喷头,其特征在于,所述中心孔和所述周边孔在出口处的轴线之间的径向投影距离为105~125mm。

10.根据权利要求3所述的氧枪喷头,其特征在于,所述周边孔的数量为3~5个。

技术总结

本发明公开了一种提高提钒转炉氧枪供气动力学条件的氧枪喷头,包括:供氧管,所述供氧管包括沿喷头中心线设置的供氧主管、沿喷头中心线设置且从供氧主管向下延伸的中心孔、环绕中心孔均匀分布的至少三个周边孔,所述中心孔和所述周边孔均与所述供氧主管连通;冷却水管,所述冷却水管套设在所述供氧管外围。该氧枪喷头通过中心孔和周边孔的配合能够在不增加供氧流量的前提下提高氧气射流对熔池的搅拌能力,提高氧气射流的冲击动力学条件,有利于铁水钒的高效氧化。

技术研发人员:陈炼,桂天浩,白旭旭,吴晨辉

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!