基于PCVD制备电解水制氢部件氮化钛涂层的方法与流程

本发明涉及电解水制氢的,尤其是指一种基于pcvd制备电解水制氢部件氮化钛涂层的方法。

背景技术:

1、在当前的各项电解水制氢技术中,质子交换膜水电解(pemwe)具有效率高、气体纯度高、与可再生能源匹配度高、集成度高、兼容性强等特点受到广泛研究与应用。

2、极板与扩散层作为pemwe设备中的关键部位,其均承担着为系统提供机械支撑、气液传输以及电导的重要作用。由于pemwe在运行过程中内部的强腐蚀环境,极板与扩散层材料的选取必须具有良好的机械强度、高化学稳定性、强耐腐蚀性、高导电性以及低成本等特性。钛由于其高耐腐蚀性、良好的机械强度、高导电性,是当前pemwe系统中最理想的部件材料。然而在pemwe运行过程中,强酸性以及高电位的环境下会导致钛表面发生钝化,生成低导电性的氧化钛会导致界面接触电阻的升高。从而增加了系统的欧姆损耗进而直接影响pemwe系统的能效。为此,在使用钛材前常进行镀层处理,当前常用的镀层材料往往为贵金属,如金、铂、银等,大量贵金属的使用无疑极大增加了设备成本。对此开发性能优异非贵金属镀层具有意义。

3、等离子体化学气相沉积(pcvd)是一种利用等离子体激活反应气体,促进在基体表面或近表面空间进行化学反应,生成固态膜的技术。这个技术包括了化学气相沉积的一般技术,又有辉光放电的强化作用。由于粒子间的碰撞,产生剧烈的气体电离,使反应气体受到活化。对此该技术适用于一些材料表面清洗以及改性等领域。氮化钛(tin)由于其优异的机械性能、高导热、高导电性、高耐腐蚀性,目前受到涂层领域的广泛关注。当前利用pcvd制备氮化钛涂层是一种可行性较高的技术手段。工程科学学报,2023,45(04):602-610.提到一种使用氮气于氢气作为气源,在650℃下,使用pcvd在钛板上制作tin涂层,该方法制备温度较高,且使用氢气作为还原气具有一定安全隐患。表面技术,2018,47(01):192-197.使用氨气作为氮源,750℃下在钛板上原位生成tin涂层,该方法同样存在操作温度过高的问题,当基材是钛丝网、钛纤维等柔性钛材时,高温易使材料产生应力应变,不利于后期材料使用。

4、专利cn202110570799.8使用电镀的方法在不锈钢极板上制作了铬基氮化物镀层,该方法使用电镀的工艺,电镀液难免会对环境造成较大的污染;专利cn202210472341.3描述了一种氮化钛膜的制作装置,该装置在制备过程中需要在高温下通入氢气,具有一定的安全风险;专利cn202010744777.4在1500℃左右制备了氮化钛,该方法温度较高,生产过程耗能较大,且无法使用该方法直接在基体上形成涂层;专利cn201510005889.7使用高温电解的方法在650~850℃的温度下生成氮化钛粉末,该方法过程较为繁琐。

技术实现思路

1、本发明的目的在于克服现有技术的缺点与不足,根据当前的研究进展,适用于pemwe系统中钛材的非贵金属原位涂层制备技术较为匮乏,提出了一种基于pcvd制备电解水制氢部件氮化钛涂层的方法,利用等离子体化学气相沉积联合管式炉,使用氨气作为氮源,快速、便捷、低温、可扩大生产的在钛材上原位制备致密、均一的氮化钛涂层,在提高钛材耐腐蚀的同时提高了导电性,对于增强pemwe系统耐久性、降低设备成本以及降低材料制备过程能耗具有意义。

2、为实现上述目的,本发明所提供的技术方案为:基于pcvd制备电解水制氢部件氮化钛涂层的方法,该方法是利用pcvd装置结合管式炉,使用高纯氨气作为氮源,在等离子体作用下,氮源沉积在钛材表面原位反应生成致密、均一的氮化钛涂层,通过调节pcvd装置运行时间与功率,结合管式炉的程序控温系统,在显著降低反应活化能的同时,大幅简化氮化钛涂层的制备工艺,并降低了生产能耗;其包括以下步骤:

3、1)钛材表面清洗:依次用丙酮、去离子水、稀酸、去离子水对钛材进行表面清洗,随后烘干待用;

4、2)管式炉运行准备:将烘干后的钛材放入管式炉内,开启气泵将管式炉内抽至真空,设定管式炉的升温速率、保持温度、保温时间,运行管式炉;

5、3)pcvd原位处理钛材生成氮化钛涂层:达到管式炉保持温度后通入高纯氨气,随后打开pcvd装置,设定工作功率以及工作时间,待pcvd装置达到设定时间自然降温后,关闭氨气输入阀门,通入预设时间惰性气体,随后取出产品,得到具有氮化钛涂层的钛材。

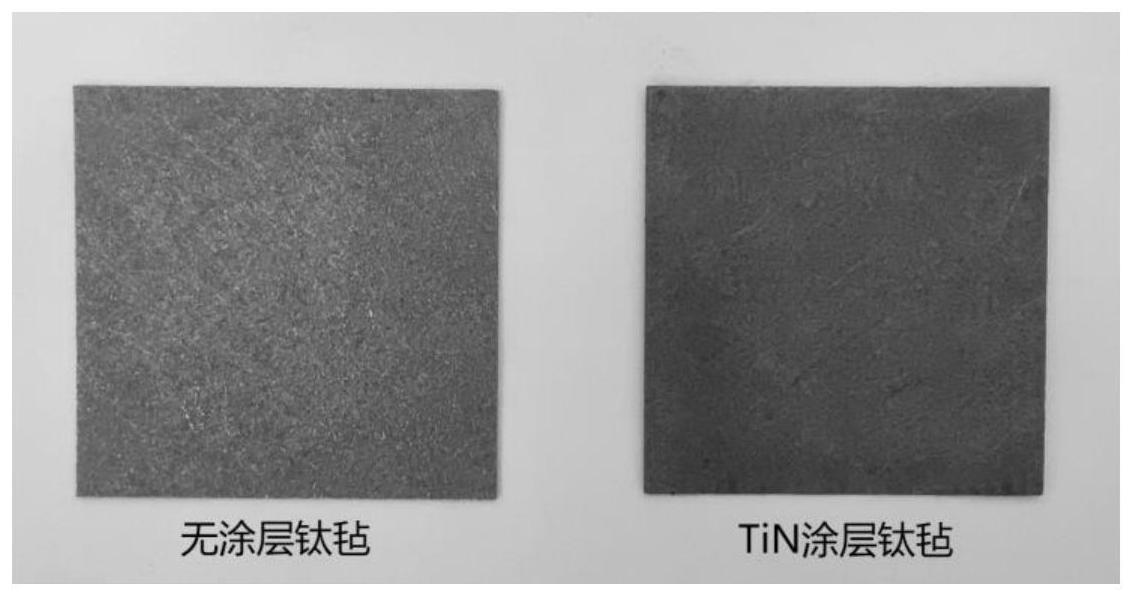

6、优选地,在步骤1)中,所述钛材为钛板或者钛毡。

7、优选地,在步骤1)中,所述丙酮的处理方式为浸泡处理,处理时间为1~6h,处理次数为1次。

8、优选地,在步骤1)中,所述稀酸的处理方式为浸泡处理,所述稀酸的浓度为0.5m~1m,处理时间为1~3h,处理次数为1次。

9、优选地,在步骤1)中,所述稀酸为稀盐酸、稀硫酸、稀硝酸中的一种或多种混合。

10、优选地,在步骤1)中,所述去离子水的处理方式为超声清洗,超声时间为0.5~1h,处理次数为1~3次。

11、优选地,在步骤1)中,所述烘干的温度为30℃,烘干时间为12~24h。

12、优选地,在步骤2)中,所述管式炉的真空度需抽至表显≤-0.1mpa,所述管式炉的升温速率为5~10℃/min,保持温度为200~400℃,保温时间为1~2h。

13、优选地,在步骤3)中,所述氨气的流量为20~60sccm;所述pcvd装置的工作功率为300~600w,工作时间为1~2h。

14、优选地,在步骤3)中,所述pcvd装置达到设定时间后,关闭氨气输入阀门,打开惰性气体阀门,通入惰性气体,所述惰性气体为99.99%纯氮或者99.99%纯氩,所述惰性气体的流量为30~80sccm,通入时间为0.5~1h。

15、本发明与现有技术相比,具有如下优点与有益效果:

16、1、本发明所制备的氮化钛涂层由于是在钛材上原位生成,涂层均一致密,制备过程无污染,耗时短,具有扩大工业化生产的潜力。

17、2、本发明所提出pcvd原位氮化钛涂层的制备方法降低了传统氮化钛制备工艺过程中的温度,并且工艺简单,降低了传统pcvd使用氢气、氮气、四氯化钛等多种原料的配方复杂程度,且避免了使用四氯化钛作为钛源所造成的氯污染,产品涂层参数调控便利,极大降低了氮化钛涂层的制备成本。

18、3、本发明所制备的非贵金属氮化钛涂层钛材相比于不含氮化钛涂层钛材,具有更低的电阻率。

19、4、本发明所制备的非贵金属氮化钛涂层钛极板、钛毡应用在真实电解槽中,具有较更优的制氢活性与稳定性。

20、由表1可知,本发明制作的非贵金属氮化钛涂层钛极板、钛毡较具有优异的导电性。

21、表1

22、

技术特征:

1.基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:该方法是利用pcvd装置结合管式炉,使用高纯氨气作为氮源,在等离子体作用下,氮源沉积在钛材表面原位反应生成致密、均一的氮化钛涂层,通过调节pcvd装置运行时间与功率,结合管式炉的程序控温系统,在显著降低反应活化能的同时,大幅简化氮化钛涂层的制备工艺,并降低了生产能耗;其包括以下步骤:

2.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤1)中,所述钛材为钛板或者钛毡。

3.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤1)中,所述丙酮的处理方式为浸泡处理,处理时间为1~6h,处理次数为1次。

4.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤1)中,所述稀酸的处理方式为浸泡处理,所述稀酸的浓度为0.5m~1m,处理时间为1~3h,处理次数为1次。

5.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤1)中,所述稀酸为稀盐酸、稀硫酸、稀硝酸中的一种或多种混合。

6.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤1)中,所述去离子水的处理方式为超声清洗,超声时间为0.5~1h,处理次数为1~3次。

7.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤1)中,所述烘干的温度为30℃,烘干时间为12~24h。

8.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤2)中,所述管式炉的真空度需抽至表显≤-0.1mpa,所述管式炉的升温速率为5~10℃/min,保持温度为200~400℃,保温时间为1~2h。

9.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤3)中,所述氨气的流量为20~60sccm;所述pcvd装置的工作功率为300~600w,工作时间为1~2h。

10.根据权利要求1所述的基于pcvd制备电解水制氢部件氮化钛涂层的方法,其特征在于:在步骤3)中,所述pcvd装置达到设定时间后,关闭氨气输入阀门,打开惰性气体阀门,通入惰性气体,所述惰性气体为99.99%纯氮或者99.99%纯氩,所述惰性气体的流量为30~80sccm,通入时间为0.5~1h。

技术总结

本发明公开了一种基于PCVD制备电解水制氢部件氮化钛涂层的方法,该方法是利用PCVD装置结合管式炉,使用高纯氨气作为氮源,在等离子体作用下,氮源沉积在钛材表面原位反应生成致密、均一的氮化钛涂层,通过调节PCVD装置运行时间与功率,结合管式炉的程序控温系统,在显著降低反应活化能的同时,大幅简化氮化钛涂层的制备工艺,并降低了生产能耗。本发明对于增强PEMWE系统耐久性、降低设备成本以及降低材料制备过程能耗具有意义。

技术研发人员:杨瑛杰,张泰基,贾铭璞,罗文琪,柯善超,马玉南

受保护的技术使用者:明阳智慧能源集团股份公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!