基于冷冻砂型节能铸造的金属组织均匀细化方法及装置

本发明涉及基于冷冻砂型节能铸造的金属组织均匀细化方法及装置。

背景技术:

1、冷冻砂型铸造技术是采用水做砂型铸造用粘结剂,不使用有机树脂和其他粘接剂,在低温环境下进行冻结型砂来成形砂型,高温金属熔体经冷冻砂型浇注后获得铸件,避免了熔体浇注中发气量大、废砂回收再利用困难等问题。金属熔体在冷冻砂型中具有较大的过冷度,金属熔体冷却速度快,组织致密,力学性能好。

2、但是在传统冷冻砂型铸造过程中,仍然会出现一些问题:1、高温金属熔体和冷冻砂型接触表层和芯部温度梯度差异大,往往表面出现细晶,芯部仍然存在粗大的树枝晶,难以实现均匀凝固;2、高温金属熔体充型时极易出现飞溅和卷气现象,对冷冻砂模的热冲击较大,导致铸件收缩量较大,容易产生缩孔、疏松、冷隔,裂纹等问题;3、传统的冷冻砂型需要较长的冷却时间,以确保金属凝固和固化,特别是对于固液两相区比较宽(>100℃)的合金,熔体以体积凝固方式凝固,液态熔体难以迅速降温成固态,导致了能量在冷却过程中的大量损失。

技术实现思路

1、本发明的主要目的是为了提供基于冷冻砂型节能铸造的金属组织均匀细化方法及装置,以解决上述背景中提出的问题。

2、本发明的目的可以通过采用如下技术方案达到:

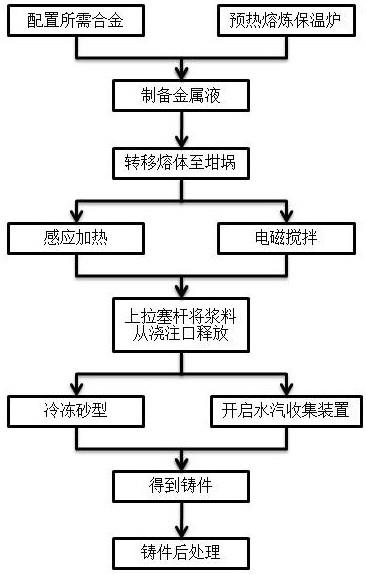

3、基于冷冻砂型节能铸造的金属组织均匀细化方法,包括以下步骤:

4、步骤1:根据需求对金属元素进行配比,将配比好的金属元素加入预热好的熔炼保温炉中进行熔炼并在合金液相线以上保温30min-60 min,制备出均匀的金属液;

5、步骤2:将均匀的金属液转移至底部带有浇注口的坩埚中,此时坩埚的浇注口为封闭状态;

6、步骤3:开启电磁线圈,对坩埚中的金属液进行电磁搅拌,制成所需均匀的含有固相成分在20%-50%之间的固液混合浆料;

7、步骤4:开启感应加热装置,将坩埚中制作完成的固液混合浆料在合金液相线以上保温1~10min,保证固液混合浆料的流动性;

8、步骤5:打开冷冻砂型外部的水汽收集装置,以收集在冷冻砂型充型过程中产生的水汽,并开通液体流出管道,使收集到的水汽从液体流出管道中流出,完成冷冻砂型充型前的准备工作;

9、步骤6:打开坩埚底部的浇注口,将坩埚中的固液混合浆料从浇注口释放,固液混合浆料在重力作用下流入预先打印好的冷冻砂型中进行充型并等待充型完成;

10、步骤7:充型完成后,将成型的铸件取出,根据需求对铸件进行后处理。

11、优选的,在步骤1中,所述配比为az91d镁合金的金属元素配比,具体为:8.9wt.%al、0.7wt.% zn、0.2wt.%mn、0.04wt.%si;

12、或7075铝合金的金属元素配比,具体为:0.12wt.%si、0.2wt.%fe、1.62wt.%cu、2.41wt.%mg、5.8wt.%zn、0.23wt.%cr、其余为al;

13、或az80镁合金的金属元素配比,具体为:8.16wt.%al、0.42wt.%zn、0.03wt.%mn、0.01wt.%si,其余为mg。

14、优选的,在步骤3中,所述固液混合浆料的温度会在电磁搅拌的过程中下降。

15、优选的,在步骤3中,通过调节所述电磁线圈内的电流大小来控制固液混合浆料中的固相成分百分比,使固相成分百分比保持在20%-50%之间。

16、基于冷冻砂型节能铸造的金属组织均匀细化装置,包括保护罩,所述保护罩内部设置电磁线圈,所述电磁线圈的内部设置有坩埚,所述坩埚与电磁线圈之间设置有感应加热装置,所述坩埚下部设置有浇注口,所述坩埚的正下方设置有冷冻砂型。

17、优选的,还包括熔炼保温炉,铸造时,将所述熔炼保温炉内部的金属液倒入坩埚中。

18、优选的,所述浇注口内设置有用于将其封堵的塞杆。

19、优选的,所述塞杆分为封堵部和用于将封堵部从浇注口中取出的提拉部。

20、优选的,所述冷冻砂型的外侧设置有密闭板,所述密闭板的上部设置有接收口。

21、优选的,所述密闭板两侧设置有水汽收集装置,所述水汽收集装置与密闭板的下部之间设置有液体流出管道。

22、与现有技术相比,本发明的有益技术效果是:

23、1、本发明通过预先制备固液混合浆料,形成具有20%-50%细小固相晶粒的低温熔体,然后直接进行冷冻砂型浇铸,显著缩短了熔体的凝固时间,由于冷冻铸造过程中,单位体积内的形核数量一定,可以极大地抑制铸件边部的熔体形成数量,提高心部熔体的铸造形核速率,实现晶粒双重细化,在组织上消除了柱状晶和粗大的树枝晶,避免了传统高温熔体表面形核较快,芯部形核较慢的问题,从而实现铸件的均匀、快速地形核、凝固。对于az91d镁合金、7075铝合金和az80镁合金这类具有比较宽的固液两相区(>100℃)的合金,在浇注时以体积凝固的方式凝固,凝固区内的小晶体很容易发展成为发达的树枝晶,所以这类合金在使用本发明的铸造方法铸造时,能够更加明显地细化晶粒,显著改善铸件的性能。

24、2、本发明制备的固液混合浆料的温度低于液态金属,在金属熔体和冷冻砂型接触时,避免了金属熔体的表层和芯部温度梯度差异大的问题,提高各部位冷却速率的一致性,进而提高凝固组织的均匀性,还减少了冷冻成型的时间,提高了铸造效率,减少了能量损失。而且,固液混合浆料的粘度高于液态金属,在充型时极大地避免了金属熔体的飞溅、卷气和卷渣现象。

25、3、本发明在冷冻砂型铸造充型时,金属熔体的温度较低,可以减轻对冷冻砂模的热冲击,极大减少了由于热冲击导致的砂脱落问题。固液混合浆料中已经具有部分固相晶粒,使其在冷冻砂型铸造过程中的凝固收缩率小,从而避免缩孔、疏松、粘模等缺陷,解决高温金属液直接接触冷冻砂型急冷而产生的冷隔、裂纹等问题,能够获得组织更加致密、力学性能更高的各类零部件。

26、4、本发明在合金液相线以上对熔融金属进行保温,可以减少能量损失,确保金属液的均匀性;采用电磁搅拌和感应加热的方式对合金液进行搅拌和保温,具有更高的能源利用效率,能够更加精确地控制浆料的温度和成分均匀性;通过水汽收集装置收集充型过程中产生的水汽,并将其排出,可以有效减少水蒸气的散失,从而减少能量浪费,提高能源利用效率。

技术特征:

1.基于冷冻砂型节能铸造的金属组织均匀细化方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的基于冷冻砂型节能铸造的金属组织均匀细化方法,其特征在于:在步骤1中,所述配比为az91d镁合金的金属元素配比,具体为:8.9wt.%al、0.7wt.% zn、0.2wt.%mn、0.04wt.%si,其余为mg;

3.根据权利要求1所述的基于冷冻砂型节能铸造的金属组织均匀细化方法,其特征在于:在步骤3中,所述固液混合浆料的温度会在电磁搅拌的过程中下降。

4.根据权利要求1所述的基于冷冻砂型节能铸造的金属组织均匀细化方法,其特征在于:在步骤3中,通过调节所述电磁线圈(2)内的电流大小来控制固液混合浆料中的固相成分百分比,使固相成分百分比保持在20%-50%之间。

5.基于冷冻砂型节能铸造的金属组织均匀细化装置,该装置应用于权利要求1-4任一项所述的基于冷冻砂型节能铸造的金属组织均匀细化方法,其特征在于:包括保护罩(1),所述保护罩(1)内部设置电磁线圈(2),所述电磁线圈(2)的内部设置有坩埚(4),所述坩埚(4)与电磁线圈(2)之间设置有感应加热装置(3),所述坩埚(4)下部设置有浇注口(6),所述坩埚(4)的正下方设置有冷冻砂型(10)。

6.根据权利要求5所述的基于冷冻砂型节能铸造的金属组织均匀细化装置,其特征在于:还包括熔炼保温炉(12),铸造时,将所述熔炼保温炉(12)内部的金属液倒入坩埚(4)中。

7.根据权利要求5所述的基于冷冻砂型节能铸造的金属组织均匀细化装置,其特征在于:所述浇注口(6)内设置有用于将其封堵的塞杆(5)。

8.根据权利要求7所述的基于冷冻砂型节能铸造的金属组织均匀细化装置,其特征在于:所述塞杆(5)分为封堵部和用于将封堵部从浇注口(6)中取出的提拉部。

9.根据权利要求5所述的基于冷冻砂型节能铸造的金属组织均匀细化装置,其特征在于:所述冷冻砂型(10)的外侧设置有密闭板(9),所述密闭板(9)的上部设置有接收口(7)。

10.根据权利要求9所述的基于冷冻砂型节能铸造的金属组织均匀细化装置,其特征在于:所述密闭板(9)两侧设置有水汽收集装置(8),所述水汽收集装置(8)与密闭板(9)的下部之间设置有液体流出管道(11)。

技术总结

本发明公开了基于冷冻砂型节能铸造的金属组织均匀细化方法及装置,方法包括以下步骤,将配比好的金属在熔炼保温炉中制成均匀的金属液,再将其转移至坩埚中使用电磁线圈对其进行电磁搅拌,制成固液混合浆料,将固液混合浆料从坩埚中流出至冷冻砂型中,获得铸件。本发明通过预先制备固液混合浆料,形成具有20%‑50%细小固相晶粒的低温熔体,然后直接进行冷冻砂型浇铸,可以极大地提高熔体的铸造形核速率,实现晶粒双重细化,在组织上消除了柱状晶和粗大的树枝晶,避免了传统高温熔体表面形核较快,芯部形核较慢的问题,从而实现铸件的均匀、快速地形核、凝固。

技术研发人员:廖万能,单忠德,董曦曦,强惠,杨浩秦

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!