冷喷涂增材制造方法及应用

本发明涉及增材制造,尤其涉及一种冷喷涂增材制造方法及应用。具体涉及一种提高涂层层间界面结合强度的方法,特别适用于冷喷涂增材制造铜合金、钛合金及钽合金等对氧敏感材料的制备。

背景技术:

1、随着新能源汽车里程的增加,其动力电池的能量密度和功率密度也越来越高,电池充放电倍率急剧增大,电池发热量也随之增大,一旦温度过高则可能影响动力电池的寿命,甚至出现汽车自燃的情况。因此,开发新能源汽车电池的高效热管理系统,保障电池温度处于最佳工作温度区间是实现电池组安全、可靠性运行的关键问题。当前,新能源动力电池的散热方式主要有自然冷却、风冷、液冷与直冷,其中液冷具有冷却速度快、比容大、换热系数高的特点,已被众多车企采用。水冷板是液冷的关键零部件,目前主要采用铝合金板材制造水冷板,而铜具有更高的导热能力,但成本要较高,将热导率更高的铜与铝结合是提升水冷板导热能力的有效手段。传统实现铜-铝结合方式主要为焊接,但焊接热输入大,容易形成金属间化合物,降低结合性能及导热性能,且水冷板为薄壁构件,焊接易变形。因此开发替代焊接的铜-铝结合方式显得异常重要。

2、冷喷涂是一种基于超音速气-固两相流动的新型固态颗粒沉积方法。冷喷涂增材制造是对冷喷涂技术的扩展应用,在冷喷涂过程中,高速高压气体(氮气、氦气、空气或它们混合气体等)带动粉末颗粒(微米或亚微米级)在完全固态下高速撞击基体,发生塑性变形,破碎并挤出碰撞界面的氧化膜,露出新鲜结合,在压应力的作用下产生结合并形成沉积体,随逐层喷涂,沉积体尺寸在三维方向上逐渐累加,最终形成零构件。与热源增材制造及焊接技术相比,冷喷涂过程中粉末颗粒不经过熔化和凝固,因此,本领域通常认为冷喷涂所形成的涂层内部几乎没有氧化、相变及晶粒长大等缺陷。

3、然而,本发明的发明人经过长期的实践研究发现,不同于上述常规认知,冷喷涂粉末粒子的高速飞行速度主要依靠高温气体通过缩-放过程的喷涂实现,并且高温气体也可以对粉末粒子进行加热,提高材料的塑性流变,进而促进粒子的塑性变形,提高粒子与基体的结合状态,在此过程中,仍然会出现少量的氧元素在层间富集形成层间氧化层的现象,尤其对于一些易氧化金属例如铜、钛、钽及其合金等,并且该现象在进行多道次层叠沉积后由于热量的堆积会逐渐显现出来,这也是本领域中通常研究薄层的冷喷涂,因此目前并未注意到层间氧化问题的主要原因。

4、进一步地,冷喷涂沉积体层间结合的状态决定了沉积体的性能,层间氧化层的存在对于沉积体的性能影响非常显著。现有技术中为提升沉积体的结合性能提供了一些激光辅助的技术方案,例如中国发明专利cn 114032537 a公布了利用激光软化基体或对粉末进行时效处理来降低硬度的策略来进行冷喷涂。然而,上述现有技术并未解决层间存在的氧化膜的问题,这是由于冷喷涂的气体温度最高可达1100℃,高温气体加高速粉末粒子的双重冲击,导致增材制造试样表面能量急剧增加,随着喷涂时间的累积,沉积体厚度逐渐增厚,长时间的热量累计会导致沉积体表面氧化,引起喷涂道次层间形成氧化膜,阻碍后续粒子与已沉积粒子新鲜表面的结合,造成增材制造样件内部形成未结合区及裂纹等缺陷,降低增材制造试样的性能。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种冷喷涂增材制造方法及应用,增强喷涂过程中的散热效果和净化效果,解决目前长时间喷涂导致的界面氧化的技术难题,改善界面存在未结合区及裂纹等缺陷,提高冷喷涂增材制造部件性能。

2、为实现前述发明目的,本发明采用的技术方案包括:

3、第一方面,本发明提供一种冷喷涂增材制造方法包括:采用冷喷涂的方式按照行进方向形成依次层叠的第一金属材料层、第二金属材料层的步骤,所述第一金属材料层和第二金属材料层结合为一个整体并沿厚度方向多层累积构成沉积体;

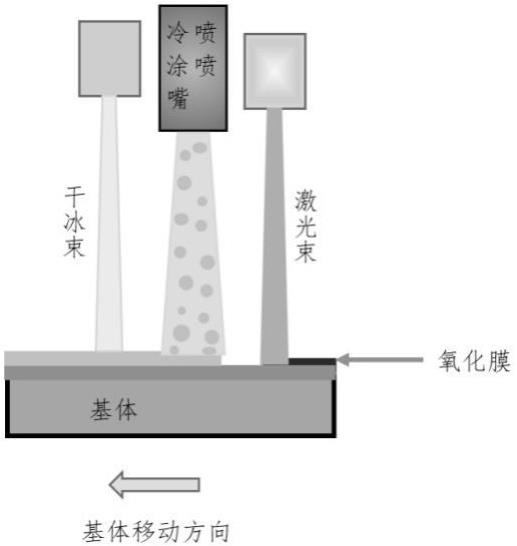

4、沿所述行进方向,在形成第二金属材料层时,在喷涂斑的前方的待沉积区域上形成激光照射的光斑,以至少去除所述光斑覆盖区域内的界面氧化物;以及,还同步以气态冷却介质在喷涂斑后方的已沉积区域上形成冷却斑,以至少使所述冷却斑覆盖范围内的已沉积区域降温。

5、第二方面,本发明还提供一种上述冷喷涂增材制造方法制得的冷喷涂沉积体;所述冷喷涂沉积体的层间结合力在400mpa以上。

6、基于上述技术方案,与现有技术相比,本发明的有益效果至少包括:

7、本发明所提供的冷喷涂增材制造方法在制备冷喷涂沉积体时,在沉积前利用高能激光去除界面氧化物,降低了层间界面的污染,有利于后续粒子与已沉积粒子的结合,避免了后续热处理过程中氧元素固溶于粒子界面形成脆性富氧区域,同时在冷喷涂后方立即进行气态冷却介质的喷射,迅速降低了喷涂过程中沉积体的局部温度,从根本上避免了层间氧化,激光照射和气态介质冷却的前后结合使得冷喷涂层间界面的结合强度取得了显著提升。该发明避免了单一激光照射可能会因为瞬间高温及喷涂热量累计导致金属材料内产生热应力和单一干冰冷却无法去除氧化膜的缺陷,能够实现降温与去除氧化膜的双重协同效果。且本发明所提供的增材制造方法操作便捷,设备改造难度低,便于规模化应用。

8、上述说明仅是本发明技术方案的概述,为了能够使本领域技术人员能够更清楚地了解本申请的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

技术特征:

1.一种冷喷涂增材制造方法,包括:采用冷喷涂的方式按照行进方向形成依次层叠的第一金属材料层、第二金属材料层的步骤,所述第一金属材料层和第二金属材料层结合为一个整体并沿厚度方向多层累积构成沉积体;

2.根据权利要求1所述的冷喷涂增材制造方法,其特征在于,所述喷涂斑的行进速度为50-400mm/s;

3.根据权利要求2所述的冷喷涂增材制造方法,其特征在于,在垂直于所述行进方向的投影面上,所述光斑的投影两侧凸出于所述喷涂斑的投影1-2mm;

4.根据权利要求3所述的冷喷涂增材制造方法,其特征在于,所述光斑的宽度为8-12mm;

5.根据权利要求4所述的冷喷涂增材制造方法,其特征在于,所述气态冷却介质的喷射流量为20-50kg/h,喷射压力为0.6-0.8mpa;

6.根据权利要求1所述的冷喷涂增材制造方法,其特征在于,所述激光照射选自连续激光或脉冲激光。

7.根据权利要求1所述的冷喷涂增材制造方法,其特征在于,所述冷喷涂所采用的金属喷涂材料为铜或铜合金、钛或钛合金、钽或钽合金中的任意一种或两种以上的组合。

8.根据权利要求7所述的冷喷涂增材制造方法,其特征在于,还包括在进行所述冷喷涂前,对所述金属喷涂材料进行氢还原退火处理的步骤;

9.权利要求1-8中任意一项所述的冷喷涂增材制造方法制得的冷喷涂沉积体;

技术总结

本发明公开了一种冷喷涂增材制造方法及应用。所述冷喷涂增材制造方法包括:在喷涂斑的前方的待沉积区域上形成光斑,以至少去除界面氧化物;同步以气态冷却介质在喷涂斑后方的已沉积区域上形成冷却斑,以至少使已沉积区域降温。本发明在制备冷喷涂沉积体时,在沉积前利用高能激光去除界面氧化物,降低了层间界面的污染,有利于后续粒子与已沉积粒子的结合,避免了后续过程中氧元素固溶于粒子界面形成脆性富氧区域,同时迅速降低了喷涂过程中沉积体的局部温度,从根本上避免了层间氧化,使得冷喷涂层间界面的结合强度取得了显著提升,且增材制造方法操作便捷,设备改造难度低,便于规模化应用。

技术研发人员:王春婷,王永欣

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!