直流矿热炉“无渣法”生产硅铬合金的工艺的制作方法

:本发明涉及铁合金冶炼,尤其涉及一种直流矿热炉生产硅铬合金的工艺。

背景技术

0、

背景技术:

1、硅铬合金是由硅、铬、碳等元素按一定比例混合制成的一种合金。其主要用途有以下几个方面:1.微合金化:硅铬合金可以加入钢铁中,进行微合金化,使钢铁含有稳定的硅和铬元素,从而提高钢铁的机械性能、耐磨性和抗氧化性能等。2.不锈钢制造:硅铬合金是不锈钢制造中的重要原材料之一,可以提高钢铁的抗腐蚀性、耐热性和硬度等。3.合金铸造:硅铬合金可以用于铸造工业中高性能合金,如铸造航空发动机叶片、火箭发动机部件等。4.钢铁冶炼:硅铬合金可以加入炼钢过程中,用于脱氧、增碳、调节钢铁成分等。

2、生产硅铬合金的方法有两种:一步法(有渣法)和二步法(无渣法)。一步法是将铬矿、硅石和焦炭直接加入一台矿热炉内进行冶炼,如申请号为cn201710674356.7的中国专利申请公开的一种生产硅铬合金的方法,是采取一步法生产硅铬合金,具体步骤为将铬精矿粉、还原剂粉按配比添加粘结剂和水进行混匀,得到混合料;然后对混合料进行压球或造球处理使混合料成型得到成型球团;之后进行烘干得到干燥球团;之后进行还原焙烧得到焙烧球团;将焙烧球团和硅石、焦炭一起加入电炉内进行深还原,获得硅铬合金;二步法的第一步是将铬矿和焦炭加入第一台矿热炉内,冶炼出高碳铬铁,第二步是将高碳铬铁块与硅石、焦炭一起加入第二台矿热炉内冶炼硅铬合金。

3、目前,不管是一步法还是二步法生产硅铬合金,都采用交流矿热炉生产,存在的问题是:交流矿热炉电磁感应现象,涡流损耗,感抗及噪音高,矿热炉功率因数低;存在集肤效应导致电能损耗,即当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流集中在导体的“皮肤”部分,也就是说电流集中在导体外表的薄层,越靠近导体表面,电流密度越大,导体内部实际上电流较小,结果使导体的电阻增加,使它的损耗功率也增加;因此交流矿热炉二步法生产硅铬合金表现为电耗高,在4800kva/t;焦炭消耗量高,消耗0.52t/t合金左右(固定碳含量84%左右)。

4、最后,由于交流矿热炉电极下插深度较小,即交流矿热炉电极底部距炉底的距离较大,由于电极是底端放弧放电,因此交流矿热炉电极散热大,热损失较大,表现为炉口温度高,造成的后果是炉口设备寿命短,炉口设备降温的冷却水温度高,冷却水用水量大,冷却水损耗高。

5、经检索,目前有文献公开研发直流矿热炉用以代替交流矿热炉,如申请号为202111116104.5的中国专利公开的一种大功率多回路直流电极矿热炉系统,申请号为cn201811467548.1的中国专利公开的一种多回路无底电极直流矿热炉,均给出了直流矿热炉结构,但并未给出直流电极矿热炉生产硅铬合金的先例,因此发明人经过研究,提出了一种直流矿热炉“无渣法”生产硅铬合金的工艺。

技术实现思路

0、

技术实现要素:

1、为解决上述技术问题,本发明的目的在于提供一种直流矿热炉“无渣法”生产硅铬合金的工艺。

2、本发明由如下技术方案实施:直流矿热炉“无渣法”生产硅铬合金的工艺,包括:

3、s1.将硅石、高碳铬铁、碳源和铁源按照重量比1:0.60-0.65:0.45-0.50:0.085-0.09投入直流矿热炉;其中,硅石粒径40-150mm,高碳铬铁粒径10-30mm,铁源粒径10-20mm,碳源粒径6-25mm;控制矿热炉使用功率使温度达到1800℃以上冶炼;

4、s2.每3-4h出一炉,浇铸到固定模具后待合金冷却凝固即可。

5、优选的,所述铁源包括钢屑、球团铁矿或氧化铁皮。

6、优选的,所述所述碳源为焦炭或兰炭。

7、优选的,所述硅石中sio2含量97%以上;焦炭中固定碳含量84%以上。

8、优选的,所述直流矿热炉为20000kva直流矿热炉,至少2对电极,炉壳直径为8.8-9.5m,极间距1.2-1.5m,炉膛深度2.3-2.5m,二次工作电压85-200v,二次工作电流为66000-75000a。

9、本发明的优点:

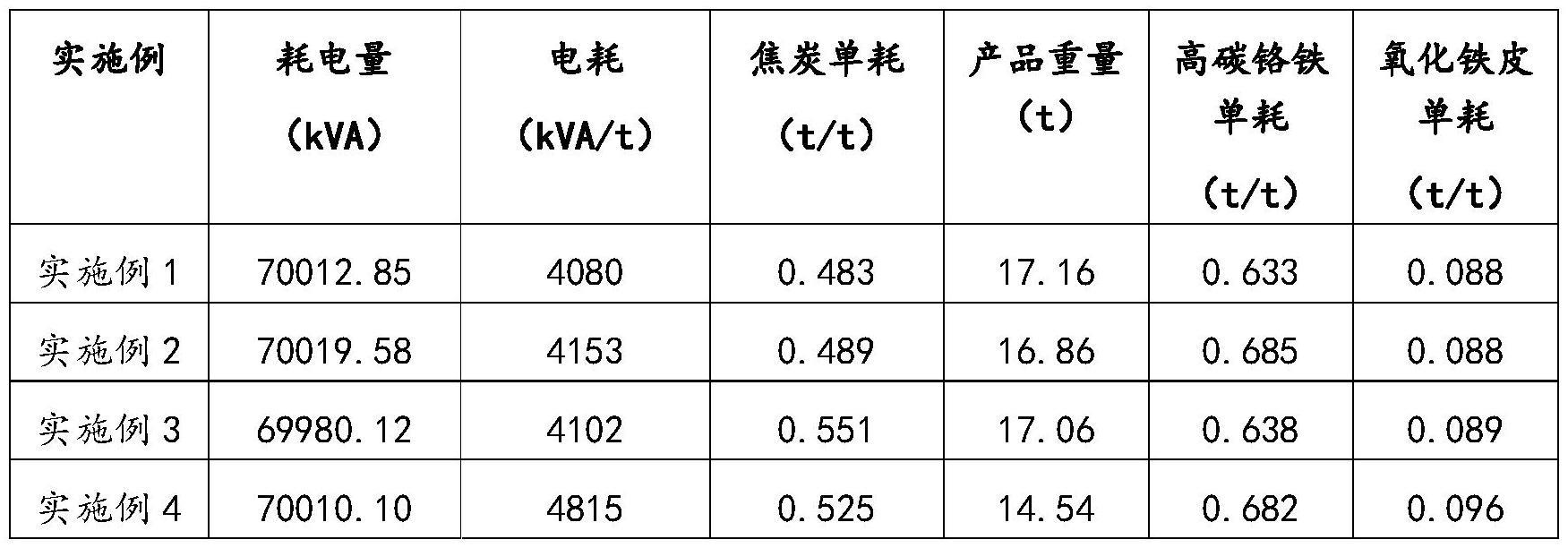

10、1、本发明采用直流矿热炉“无渣法”生产硅铬合金的工艺,直流矿热炉的电极一正一负为一组,电子从负电极到正电极,流动有序稳定;而交流矿热炉的三个电极的电子无序流动,电路发散,可能从电极向炉墙发散,因此功率因数由交流矿热炉的0.8-0.85提升到0.95,电耗显著降低,电耗在4100kva/t左右;

11、2、本发明采用直流矿热炉“无渣法”生产硅铬合金的工艺,与交流矿热炉无渣法生产硅铬合金相比,由于直流矿热炉热利用率提高,高碳铬铁和焦炭消耗量(单耗)降低,具体而言,高碳铬铁消耗量降低到0.63t/t左右,相比于交流矿热炉生产时降低5%;焦炭消耗量降低到0.48t/t合金左右,相比于交流矿热炉生产时降低5%(以固定碳含量84%左右的焦炭计)。

12、3、本发明控制直流矿热炉85-200v,二次工作电流为66000-75000a,由于交流矿热炉电极端部距炉底的距离大,直流矿热炉电极端部距炉底的距离小,相较而言,20000kva的直流矿热炉比20000kva交流矿热炉电极端部距炉底的距离减小400-700mm,由于电极是底端放弧放电,因此直流矿热炉的热损失比交流矿热炉的小,表现为炉口温度低,因此炉口设备寿命可延长,炉口设备降温的冷却水温度低,冷却水用水量下降,冷却水损耗降低,达到节能降耗的效果。

技术特征:

1.直流矿热炉“无渣法”生产硅铬合金的工艺,其特征在于,包括:

2.根据权利要求要求1所述直流矿热炉“无渣法”生产硅铬合金的工艺,其特征在于,所述铁源包括钢屑、球团铁矿或氧化铁皮。

3.根据权利要求要求1所述直流矿热炉“无渣法”生产硅铬合金的工艺,其特征在于,所述所述碳源为焦炭或兰炭。

4.根据权利要求要求1所述直流矿热炉“无渣法”生产硅铬合金的工艺,其特征在于,所述硅石中sio2含量97%以上;焦炭中固定碳含量84%以上。

5.根据权利要求要求1所述直流矿热炉“无渣法”生产硅铬合金的工艺,其特征在于,所述直流矿热炉为20000kva直流矿热炉,至少2对电极,炉壳直径为8.8-9.5m,极间距1.1-1.5m,炉膛深度2.3-2.5m,二次工作电压85-200v,二次工作电流为70000-80000a。

技术总结

本发明公开了一种直流矿热炉“无渣法”生产硅铬合金的工艺,包括:S1.将硅石、高碳铬铁、碳源和铁源按照重量比1:0.60‑0.65:0.45‑0.50:0.085‑0.09投入直流矿热炉;控制矿热炉使用功率使温度达到1800℃以上冶炼;S2.每3‑4h出一炉,浇铸到固定模具后待合金冷却凝固即可。本发明采用直流矿热炉“无渣法”生产硅铬合金的工艺,与交流矿热炉无渣法生产硅铬合金相比,由于直流矿热炉热利用率提高,高碳铬铁和焦炭消耗量(单耗)降低,具体而言,高碳铬铁消耗量降低到0.63t/t左右,相比于交流矿热炉生产时降低5%;焦炭消耗量降低到0.48t/t合金左右,相比于交流矿热炉生产时降低5%。

技术研发人员:王平,胡长刚,王东博,姜明玉,高明

受保护的技术使用者:乌海三美国际矿业有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!