一种将铜连铸结晶器的表面激光熔覆梯度层方法与流程

本发明涉及一种连铸结晶器表面修复方法,特别是涉及一种将铜连铸结晶器的表面激光熔覆梯度层方法。

背景技术:

1、结晶器作为连铸生产设备中的核心部件,其作用是辅助金属熔体凝固成形。铜因具有良好的导热性能而被用于结晶器的原材料。但铜质软、耐磨性差,在作为结晶器使用过程中容易产生严重的磨损。为了提高铜结晶器的工作性能和使用寿命,表面处理技术在铜结晶器上应用。

2、目前,铜结晶器进行表面强化多采用电镀和热喷涂工艺,但这两种工艺制备的涂层与铜结晶器结合强度低、易脱落,从而造成涂层失效。

3、激光熔覆技术的出现有望改变这一现状。这是因为激光熔覆制备的熔覆层与基体呈冶金结合、稀释率低且内部组织均匀致密,能够有效提高铜结晶器的表面性能。同时激光熔覆技术的使用不但能大幅度的提高铜结晶器的使用寿命,而且还能实现铜结晶器的重复修复,提高材料的利用率。

4、现有铜连铸结晶器在连铸生产中结晶器对高温金属熔体进行连续冷却,铜结晶器分别与高温金属熔体和冷却水直接接触,其内部存在较大的温度梯度,同时表面承受着高温氧化和热疲劳。

技术实现思路

1、本发明的目的在于提供一种将铜连铸结晶器的表面激光熔覆梯度层方法,本发明利用高能激光束作为热源,将添加到基体表面的熔覆材料和基体表层同时熔化,经过快速的冷却形成稀释率低、与基体呈冶金结合的熔覆层。通过调整激光熔覆层的成分和结构,使连铸铜结晶器表面耐磨性都有所提高,增加有效使用时间。

2、本发明的目的是通过以下技术方案实现的:

3、一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述激光熔覆梯度层由铁基熔覆层和镍基熔覆层组成,铁基熔覆层作为过渡层是由纯铁金属粉末和纯钴金属粉末组成;镍基熔覆层作为工作层由纯镍金属粉末,纯铬金属粉末和纯钴粉末组合而成的;

4、其熔覆步骤如下:

5、(1)砂轮机打磨去除铜结晶器表面的氧化层,然后利用纱布对铜结晶器表面进行打磨,打磨完成后使用酒精对铜结晶器表面进行清洁;

6、(2)金属粉末经过200°干燥2~5小时后球磨2~6小时,球磨机转速为30~60 r/min,获得均匀的粉末,利用激光器将混合粉末与激光的交汇区转移到工件上方激光熔覆梯度层;

7、(3)激光熔覆调控工艺参数进行表面修复;激光功率为5000~6000 kw,激光器功率密度为50~500 w/mm2,扫描速度为20~200 mm/min,光斑面积为50~110 mm2;

8、(4)机械自动磨抛机对铜连铸结晶器表面进行机加工及抛光,至铜连铸结晶器表面达到使用精度要求,获得性能优良的表面熔覆层;

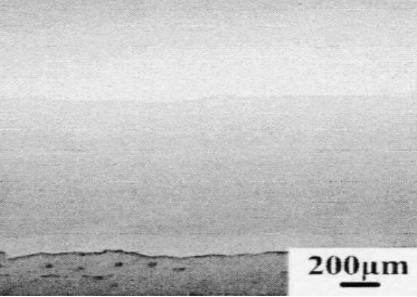

9、(5)激光熔覆处理后铜结晶器表面所获得的涂层厚度为200~2000 μm。

10、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述熔覆过渡层由铁基熔覆层构成,其成分重量百分比为co 2~15%,余量为fe;纯铁金属粉末的粒度为100~300 μm。

11、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述纯钴金属粉末的粒度为80~280 μm。

12、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述激光熔覆工作层层由镍基粉末构成,其成分按重量百分比为cr 15~35%,co 5~25%,y2o3 0.5~2%,余量为ni。

13、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述纯镍金属粉末的粒度为50~250 μm。

14、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述纯铬金属粉末的粒度为90~220 μm。

15、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述氧化钇粉末的粒度为3.5-10μm。

16、所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,所述纯钴金属粉末的粒度为80~280 μm。

17、本发明的优点与效果是:

18、本发明工艺灵活,操作简单,熔覆材料选择范围广、种类多,利于实现工业化生产。激光熔覆梯度层对铜连铸结晶器表面进行强化,实现铜结晶器基材的再制造修复,提高材料的利用率。

技术特征:

1.一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述激光熔覆梯度层由铁基熔覆层和镍基熔覆层组成,铁基熔覆层作为过渡层是由纯铁金属粉末和纯钴金属粉末组成;镍基熔覆层作为工作层由纯镍金属粉末,纯铬金属粉末和纯钴粉末组合而成的;

2.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述熔覆过渡层由铁基熔覆层构成,其成分重量百分比为co 2~15%,余量为fe;纯铁金属粉末的粒度为100~300 μm。

3.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述纯钴金属粉末的粒度为80~280 μm。

4.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述激光熔覆工作层层由镍基粉末构成,其成分按重量百分比为cr 15~35%,co 5~25%,y2o3 0.5~2%,余量为ni。

5.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述纯镍金属粉末的粒度为50~250 μm。

6.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述纯铬金属粉末的粒度为90~220 μm。

7.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述氧化钇粉末的粒度为3.5-10μm。

8.根据权利要求1所述的一种将铜连铸结晶器的表面激光熔覆梯度层方法,其特征在于,所述纯钴金属粉末的粒度为80~280 μm。

技术总结

一种将铜连铸结晶器的表面激光熔覆梯度层方法,涉及一种连铸结晶器表面修复方法,本发明激光熔覆梯度层由铁基熔覆层和镍基熔覆层组成,铁基熔覆层作为过渡层是由纯铁金属粉末和纯钴金属粉末组成,镍基熔覆层作为工作层由纯镍金属粉末,纯铬金属粉末纯钴粉末和99.999%氧化钇粉末组合而成的,以上金属粉末经过200°干燥2小时后,干法低速球磨,磨介为Al2O3微球。利用激光器将混合粉末与激光的交汇区转移到工件上方制备激光熔覆梯度层。本发明的激光熔覆梯度层对铜连铸结晶器表面进行强化,实现铜结晶器的重复修复,提高材料的利用率。

技术研发人员:孙小涛,孙鹏皓,马伟民,徐火青,刘宇峰

受保护的技术使用者:营口裕隆光电科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!