一种平刀板淬火冷却装置及冷却方法与流程

本发明涉及钢板淬火,特别是涉及一种平刀板淬火冷却装置及冷却方法。

背景技术:

1、工程机械用刀板自动组合热处理淬火是一种高效的智能化生产方式,但是由于工件图纸数量较多,加工形态多种多样,淬火板形难以控制,合格率只有10%-40%。所以产线对淬火设备的智能化、可控性改进至关重要。目前行业内大多对平刀板工件淬火采用的是静止压淬和浸淬方式,而且板形均不可控,面弯和侧弯率较高,几乎所有淬后工件都要进行压平挽救,所以如何实现平刀板工件淬火板形合格率的提高,是大多数深加工厂迫切想要突破的难题,为此本发明提出了一种平刀板淬火冷却装置及冷却方法。

技术实现思路

1、本发明针对上述技术问题,克服现有技术的缺点,提供一种平刀板淬火冷却装置及冷却方法,使淬火工件板形可控,大大提高了平刀板工件淬火板形合格率,降低生产成本,使刀板热处理质量可控,解决了工件板形差、大部分需要挽救的问题。

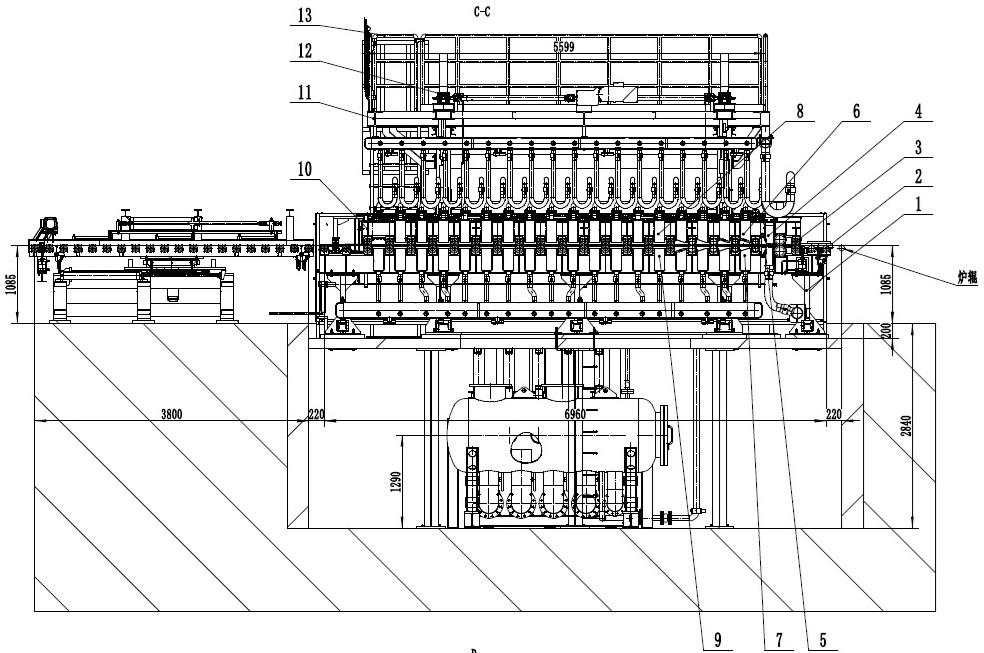

2、第一方面,本发明提供了一种平刀板淬火冷却装置,包括下框架和连接在该下框架上方的上框架,所述上框架安装有控制其与下框架之间距离的提升装置,所述冷却装置还包括有:

3、上辊道和下辊道,所述上辊道和下辊道分别安装于上框架和下框架上;

4、高压喷水系统,该高压喷水系统包括分别对称设置于上框架和下框架的缝隙上喷嘴和缝隙下喷嘴;

5、低压喷水系统,该低压喷水系统包括多个分别对称设置于上框架和下框架的高密上喷嘴和高密下喷嘴;其中,所述高压喷水系统和低压喷水系统分别由平刀板淬火冷却装置的入口至出口方向设置。

6、本发明进一步限定的技术方案是:

7、进一步的,所述高密上喷嘴和高密下喷嘴设置有两组。

8、进一步的,还包括分别支撑上辊道和下辊道的两个辊道架。

9、进一步的,还包括有设置在上框架的上移动梁,该上移动梁用以安装所述缝隙上喷嘴和高密上喷嘴。

10、进一步的,所述缝隙上喷嘴和缝隙下喷嘴之间的间距为1.5~2.0±0.1mm。

11、第二方面,本发明还提供了一种平刀板淬火冷却方法,应用于第一方面任一方案所述的冷却装置,包括以下步骤:

12、平刀板出加热炉前,根据平刀板厚度利用提升装置提升上框架,控制辊缝高出工件上表面1-3mm,平板刀加热完成后,由冷却装置的入口进入上辊道和下辊道之间进行传送;

13、在平板刀位于辊道均匀传送时,开启高压喷水系统的缝隙上喷嘴和缝隙下喷嘴,再开启低压喷水系统的两组高密上喷嘴和高密下喷嘴,所述平刀板为多个小型刀板工件组合成方阵的工件。

14、进一步的,所述上框架通过电动提升配合液压阻尼的方式进行升降。

15、进一步的,所述上辊道和下辊道采用集中链式传动变频方式。

16、本发明的有益效果是:

17、本发明提供了基于辊压式淬火的冷却装置和冷却方法,通过控制淬火水压、水量、辊缝和辊速来调整平刀板工件的板形,使淬火工件板形可控,大大提高了平刀板工件淬火板形合格率,降低生产成本,使刀板热处理质量可控,解决了工件板形差、大部分需要挽救的问题,节约了成本,提高了效率与效益。

技术特征:

1.一种平刀板淬火冷却装置,其特征在于,包括下框架和连接在该下框架上方的上框架,所述上框架安装有控制其与下框架之间距离的提升装置,所述冷却装置还包括有:

2.根据权利要求1所述的平刀板淬火冷却装置,其特征在于,所述高密上喷嘴和高密下喷嘴设置有两组。

3.根据权利要求1所述的平刀板淬火冷却装置,其特征在于,还包括分别支撑上辊道和下辊道的两个辊道架。

4.根据权利要求1所述的平刀板淬火冷却装置,其特征在于,还包括有设置在上框架的上移动梁,该上移动梁用以安装所述缝隙上喷嘴和高密上喷嘴。

5.根据权利要求1所述的平刀板淬火冷却装置,其特征在于,所述缝隙上喷嘴和缝隙下喷嘴之间的间距为1.5~2.0±0.1mm。

6.一种平刀板淬火冷却方法,应用于权利要求1-4中任一项所述的冷却装置,其特征在于,包括以下步骤:

7.根据权利要求6所述的平刀板淬火冷却方法,其特征在于,所述上框架通过电动提升配合液压阻尼的方式进行升降。

8.根据权利要求6所述的平刀板淬火冷却方法,其特征在于,所述上辊道和下辊道采用集中链式传动变频方式。

技术总结

本发明涉及钢板淬火技术领域,特别是涉及一种平刀板淬火冷却装置及冷却方法,包括下框架和上框架,所述上框架安装有控制其与下框架之间距离的提升装置,还包括有:上辊道和下辊道;高压喷水系统,该高压喷水系统包括分别对称设置的缝隙上喷嘴和缝隙下喷嘴;低压喷水系统,该低压喷水系统包括多个分别对称设置的高密上喷嘴和高密下喷嘴;所述高压喷水系统和低压喷水系统分别由平刀板淬火冷却装置的入口至出口方向设置,本发明通过控制淬火水压、水量、辊缝和辊速来调整平刀板工件的板形,使淬火工件板形可控,大大提高了平刀板工件淬火板形合格率,降低生产成本,使刀板热处理质量可控,解决了工件板形差、大部分需要挽救的问题。

技术研发人员:宋苏峄,滕达,李琦,张海,马洪浩,渠忠伟

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!