用于大缸径气缸套铸造的金属模具及造型装置和造型方法与流程

本发明涉及铸造,具体地,涉及一种用于大缸径气缸套铸造的金属模具及造型装置和造型方法。

背景技术:

1、常规的大缸径气缸套,通常采用立做立浇的铸造工艺。由于缸套较长,除了上下分型分模外,一般将下型再次分为三至四段,分别造型,然后在配箱时逐次组合在一起。由于多段组合在一起,各段的同轴度和中心孔坭芯的同轴度不易保证,累积误差大,所以缸套外圆及内孔的加工余量较大;又因为下型分段较多,使得分型面多,配箱不方便,同时还增加了跑火风险。

技术实现思路

1、本发明针对现有技术中存在的上述不足,提供了一种用于大缸径气缸套铸造的金属模具及造型装置和造型方法。

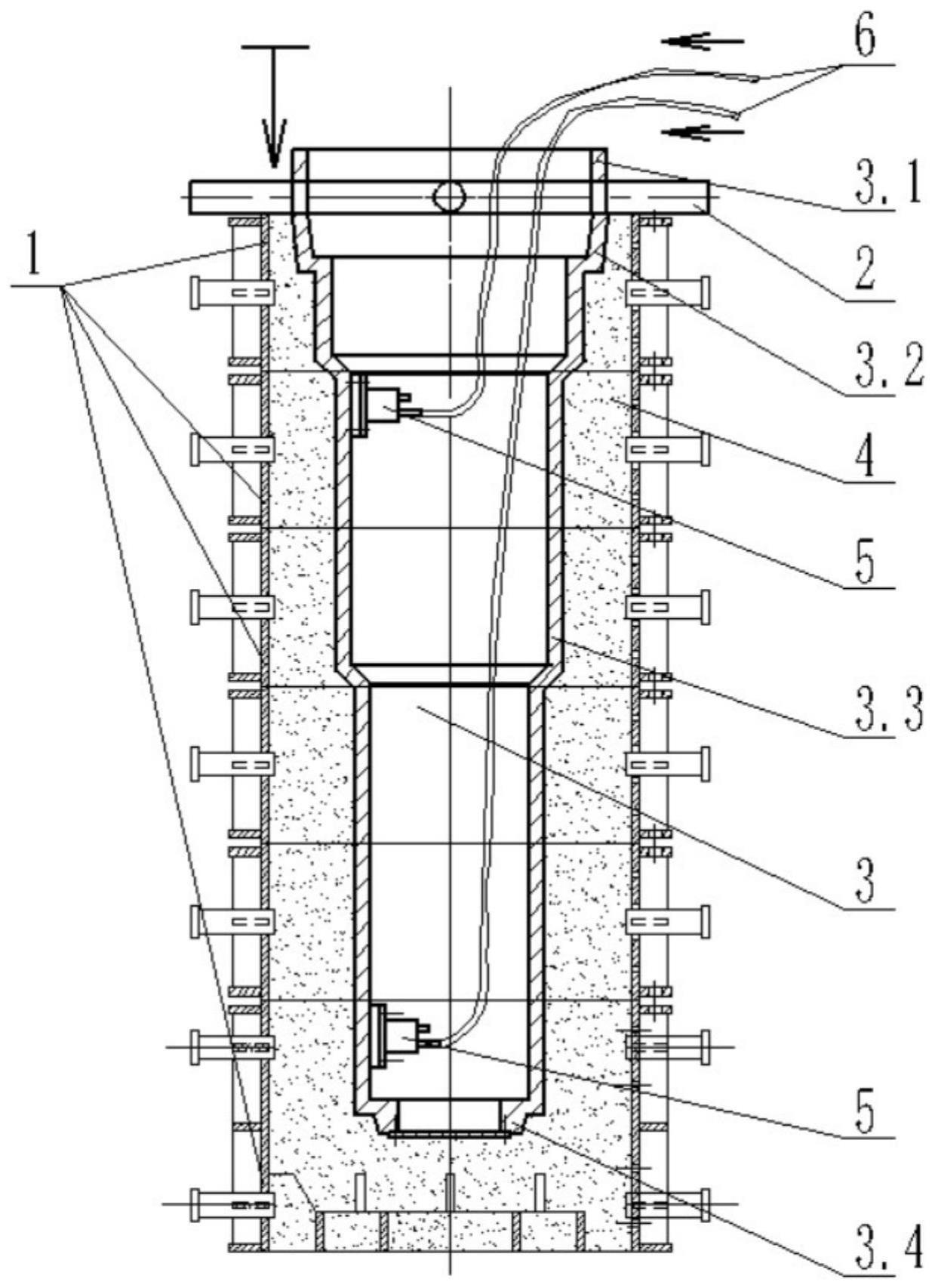

2、根据本发明的一个方面,提供了一种用于大缸径气缸套铸造的金属模具,包括:起吊部分和缸套外形部分、位于所述起吊部分和所述缸套外形部分的上端口之间盖板上芯头部分以及位于所述缸套外形部分的下端口的下芯头部分;其中每一个部分均为中空的圆柱体结构,四个部分从上至下依次同轴安装;

3、所述缸套外形部分的中空结构内部靠近上、下端口的位置分别安装有一个气动震动器,该震动器用于实现辅助舂砂造型,保证型腔尺寸大于模具单边尺寸,便于树脂砂固化后起模的功能。

4、优选地,所述金属模具整体采用球墨铸铁通过机械加工的方式制备得到。

5、优选地,所述金属模具的外表面光洁度为ra3.2及以上。

6、优选地,所述金属模具的的壁厚为30~50mm。

7、优选地,所述四个部分从上至下依次同轴一体成型安装

8、优选地,所述起吊部分的直径方向开设两对圆孔,用于悬挂和/或吊起所述金属模具。

9、优选地,靠近上端口位置的所述气动震动器位于所述金属模具整体长度的1/4处。

10、优选地,所述缸套外形部分从上至下形成三个腔室部分,所述起吊部分和所述三个腔室部分的直径从上至下依次缩小,使得所述金属模具的外表面形成阶梯状结构。

11、优选地,还包括如下任意一个或任意多个部件:

12、-压缩空气管,所述压缩空气管与所述气动震动器相连;

13、-圆钢,所述圆钢与所述起吊部分适配安装,用于悬挂和/或吊起所述金属模具。

14、根据本发明的另一个方面,提供了一种用于大缸径气缸套铸造的造型装置,包括:砂箱以及本发明上述中任一项所述的金属模具,所述金属模具可拆卸地悬挂于所述沙箱内部中心处,所述沙箱与所述金属模具之间形成造型腔。

15、优选地,工作状态下,所述砂箱放置于地坑内。

16、优选地,所述砂箱包括多个圆砂箱,多个所述圆砂箱同轴堆叠并紧固设置。

17、根据本发明的第三个方面,提供了一种用于大缸径气缸套铸造的造型方法,包括:

18、提供一金属模具以及砂箱;

19、在砂箱内先放入一部分树脂砂,然后将所述金属模具悬挂于所述砂箱内部;

20、边放砂边舂砂,并在放砂至设定高度时,对放入的树脂砂施加震动力,用于辅助舂砂造型,保证型腔尺寸大于模具单边尺寸,以便树脂砂固化后起模;

21、继续放砂,直至达到完整高度,结束放砂并舂紧刮平,完成造型工作;

22、待树脂砂硬化后,停止施加震动力并将金属模具垂直向上起吊,完成起模;

23、其中:

24、所述金属模具采用本发明上述中任一项所述的金属模具;

25、所述对放入的树脂砂施加震动力通过启动所述金属模具的气动震动器实现。

26、优选地,所述设定高度为砂箱高度的2/3。

27、优选地,所述施加震动力的振幅为1~2mm。

28、由于采用了上述技术方案,本发明与现有技术相比,具有如下至少一项的有益效果:

29、本发明提供的用于大缸径气缸套铸造的金属模具及造型装置和造型方法,解决了常规缸套分型面多,缸套外圆及内孔的加工余量较大的问题,缸套的上芯头、下芯头以及缸套外形均处在下箱,尺寸精度靠模具保证,下型一次性造型成形,铸件的尺寸精度高,对外圆及内孔的加工余量可减少20%左右,因下型无多个分型面,配箱方便,跑火风险小。

30、本发明提供的用于大缸径气缸套铸造的金属模具及造型装置和造型方法,在金属模具上安装气动震动器,辅助舂砂造型,保证了型腔尺寸比模具尺寸单边大1~2mm,便于树脂砂固化后起模。

技术特征:

1.一种用于大缸径气缸套铸造的金属模具,其特征在于,包括:起吊部分和缸套外形部分、位于所述起吊部分和所述缸套外形部分的上端口之间盖板上芯头部分以及位于所述缸套外形部分的下端口的下芯头部分;其中每一个部分均为中空的圆柱体结构,四个部分从上至下依次同轴安装;

2.根据权利要求1所述的用于大缸径气缸套铸造的金属模具,其特征在于,还包括如下任意一项或任意多项:

3.根据权利要求1所述的用于大缸径气缸套铸造的金属模具,其特征在于,所述起吊部分的直径方向开设两对圆孔,用于悬挂和/或吊起所述金属模具。

4.根据权利要求1所述的用于大缸径气缸套铸造的金属模具,其特征在于,靠近上端口位置的所述气动震动器位于所述金属模具整体长度的1/4处。

5.根据权利要求1所述的用于大缸径气缸套铸造的金属模具,其特征在于,所述缸套外形部分从上至下形成三个腔室部分,所述起吊部分和所述三个腔室部分的直径从上至下依次缩小,使得所述金属模具的外表面形成阶梯状结构。

6.根据权利要求1所述的用于大缸径气缸套铸造的金属模具,其特征在于,还包括如下任意一个或任意多个部件:

7.一种用于大缸径气缸套铸造的造型装置,其特征在于,包括:砂箱以及权利要求1-6中任一项所述的金属模具,所述金属模具可拆卸地悬挂于所述沙箱内部中心处,所述沙箱与所述金属模具之间形成造型腔。

8.根据权利要求7所述的用于大缸径气缸套铸造的造型装置,其特征在于,所述砂箱包括多个圆砂箱,多个所述圆砂箱同轴堆叠并紧固设置;和/或

9.一种用于大缸径气缸套铸造的造型方法,其特征在于,包括:

10.根据权利要求9所述的用于大缸径气缸套铸造的造型方法,其特征在于,所述设定高度为砂箱高度的2/3;

技术总结

本发明提供了一种用于大缸径气缸套铸造的金属模具,包括:起吊部分和缸套外形部分、位于起吊部分和缸套外形部分的上端口之间盖板上芯头部分以及位于缸套外形部分的下端口的下芯头部分;其中每一个部分均为中空的圆柱体结构,四个部分从上至下依次同轴安装;缸套外形部分的中空结构内部靠近上、下端口的位置分别安装有一个气动震动器。同时提供了一种基于该金属模具实现的造型装置和造型方法。本发明缸套的上芯头、下芯头以及缸套外形均处在下箱,尺寸精度靠模具保证,下型一次性造型成形,铸件的尺寸精度高,对外圆及内孔的加工余量可减少20%左右,因下型无多个分型面,配箱方便,跑火风险小。

技术研发人员:高永建,蔡常林,周永丽

受保护的技术使用者:中船海洋动力部件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!