一种粉末冶金异形大制品毛坯制备方法与流程

本发明涉及粉末冶金,具体涉及一种粉末冶金异形大制品毛坯制备方法。

背景技术:

1、目前,在粉末冶金领域,生产异形大制品方法为:将毛坯直接压制成规则的棒料或块料,在通过机加工加工成产品,这样导致原材料利用率低下、产品加工周期延长、劳动强度增大,不利于企业长久发展。对于异形大制品来说,采用一次烧结成形看似节约时间及生产成本,然而实际生产中产品常常会出现开裂或严重变形的情况,进而导致产品报废。

2、在进行大制品毛坯的烧结过程中,完整工件的烧结出现变形塌裂的情况较少,而对于具有孔洞结构的工件来说有着不小的失败率,现有技术多采用保留形成孔洞填充物的方式进行整体烧结,即,将棒状的芯杆留在压坯当中,在进行压坯的烧结,以此减少变形和塌裂的情形出现,在申请公布号为cn 114959334 a的一种提高钨合金材料硬度的制备方法,使用该申请中的材料进行钨合金大制品毛坯的烧结时出现了品质降低等问题,其毛坯在产品性能检测中发现,其中与芯杆相接触的工件处出现了烧结不完全、烧结不彻底的现象,是由于受热和晶相扩散不好的原因导致的,而在撤掉芯杆后这种现象即消失不见,但是变形与塌裂的概率直线上升。

技术实现思路

1、有鉴于此,本发明提供一种粉末冶金异形大制品毛坯制备方法,能够实现大制品毛坯烧结成功率以及品质的同时提升。

2、为解决上述技术问题,本发明提供一种粉末冶金异形大制品毛坯制备方法,包括以下制备步骤:

3、s1、将合金粉末混合并进行大制品的压坯;

4、s2、取出压坯中的芯杆,并对压坯进行吊装;

5、s3、将压坯采用二步烧结法进行烧结,将压坯置于真空炉当中进行烧结,第一次烧结温度为1300~1450℃,保温时间为30~50min,第二次烧结温度为1420~1600℃,保温时间为40~60min。

6、本发明通过去除芯杆进行烧结,使得芯杆与压坯内侧壁之间的贴合受到破坏,通过暴露压坯的孔洞暴露处,使得压坯在烧结时能够充分受到高温的作用,以此提高合金的压坯的品质,减少了烧结不充分的发生,将合金粉末中晶相的扩散最大化,然后再通过两次烧结的方式对压坯的铸造以及结构进行调整,以此减少压坯在烧结过程中的变形与塌裂,在多次的烧结实验下发现,先经过温度稍低的烧结,能够初步溶解合金中的镍与铁金属颗粒,而不会全部化作晶相,在30-50min的时间范围内缓慢的融化而不会导致钨粉的变形,此阶段完毕后,钨粉受到初步的镍铁的晶相粘合已经具备了一定的强度与硬度,然后再将温度升高至1420-1600℃之间进行高温烧结,以此使得镍粉铁粉充分的扩散,并化为晶相将整体压坯烧结成合金材料,以此提高压坯的成型率,减少或杜绝变形与塌裂的现象。

7、进一步的,所述步骤s1中的合金粉末为钨粉、镍粉、铁粉、钴粉和锰粉的混合粉末,所述混合方式为球磨混合。

8、进一步的,球磨介质为钨合金球,球料比为1:2,球磨时间为8~24h。

9、进一步的,所述钨粉的费氏粒度为2 .5~4.0μm,镍粉的费氏粒度为2 .5~4.0μm,铁粉的费氏粒度为5.0~8.0μm,钴粉的费氏粒度为0 .6~2.0μm,锰粉的费氏粒度为6.0~8.0μm。

10、以上粒度也是本发明压坯不会在二次烧结中塌裂与变形的基础因素,将粒度限制在以上范围内,可以减少镍铁粉末化作晶相时对钨粉末的影响,从而提高了压坯烧结的成功率

11、进一步的,钨粉含量为80%~97%,镍粉与铁粉含量为3%~20%,co含量为0.05%,mn含量为0.05%。

12、进一步的,镍粉与铁粉的质量比为(2~4):1。

13、进一步的,所述步骤s1中压坯方式选用冷等静压机进行压制,压制压力为150mpa~200mpa,保压时间为4~8min。

14、进一步的,所述步骤s2中芯杆的材质为铝材,所述芯杆的脱模角度为0.6~1.2°,所述芯杆的外侧壁上设置有螺纹,所述螺纹为m10~m15。

15、进一步的,进行压坯的装置包括橡胶套、橡胶塞、芯杆以及紧固外壳。

16、进一步的,所述紧固外壳的两侧外壁上设置有吊环。

17、本发明通过以上各步骤与器具进行协同使用将合金粉末进行压制,并进行取出与吊装,使得压坯本身受到一定的保护,从而提高成型率,减少了对压坯的影响。

技术特征:

1.一种粉末冶金异形大制品毛坯制备方法,其特征在于,包括以下制备步骤:

2.如权利要求1所述的粉末冶金异形大制品毛坯制备方法,其特征在于,所述步骤s1中的合金粉末为钨粉、镍粉、铁粉、钴粉和锰粉的混合粉末,所述混合方式为球磨混合。

3.如权利要求2所述的粉末冶金异形大制品毛坯制备方法,其特征在于,球磨介质为钨合金球,球料比为1:2,球磨时间为8~24h。

4.如权利要求2所述的粉末冶金异形大制品毛坯制备方法,其特征在于,所述钨粉的费氏粒度为2 .5~4.0μm,镍粉的费氏粒度为2 .5~4.0μm,铁粉的费氏粒度为5.0~8.0μm,钴粉的费氏粒度为0 .6~2.0μm,锰粉的费氏粒度为6.0~8 .0μm。

5.如权利要求2所述的粉末冶金异形大制品毛坯制备方法,其特征在于,钨粉含量为80%~97%,镍粉与铁粉含量为3%~20%,co含量为0.05%,mn含量为0.05%。

6.如权利要求5所述的粉末冶金异形大制品毛坯制备方法,其特征在于,镍粉与铁粉的质量比为(2~4):1。

7.如权利要求1所述的粉末冶金异形大制品毛坯制备方法,其特征在于,所述步骤s1中压坯方式选用冷等静压机进行压制,压制压力为150mpa~200mpa,保压时间为4~8min。

8.如权利要求1所述的粉末冶金异形大制品毛坯制备方法,其特征在于,所述步骤s2中芯杆的材质为铝材,所述芯杆的脱模角度为0.6~1.2°,所述芯杆的外侧壁上设置有螺纹,所述螺纹为m10~m15。

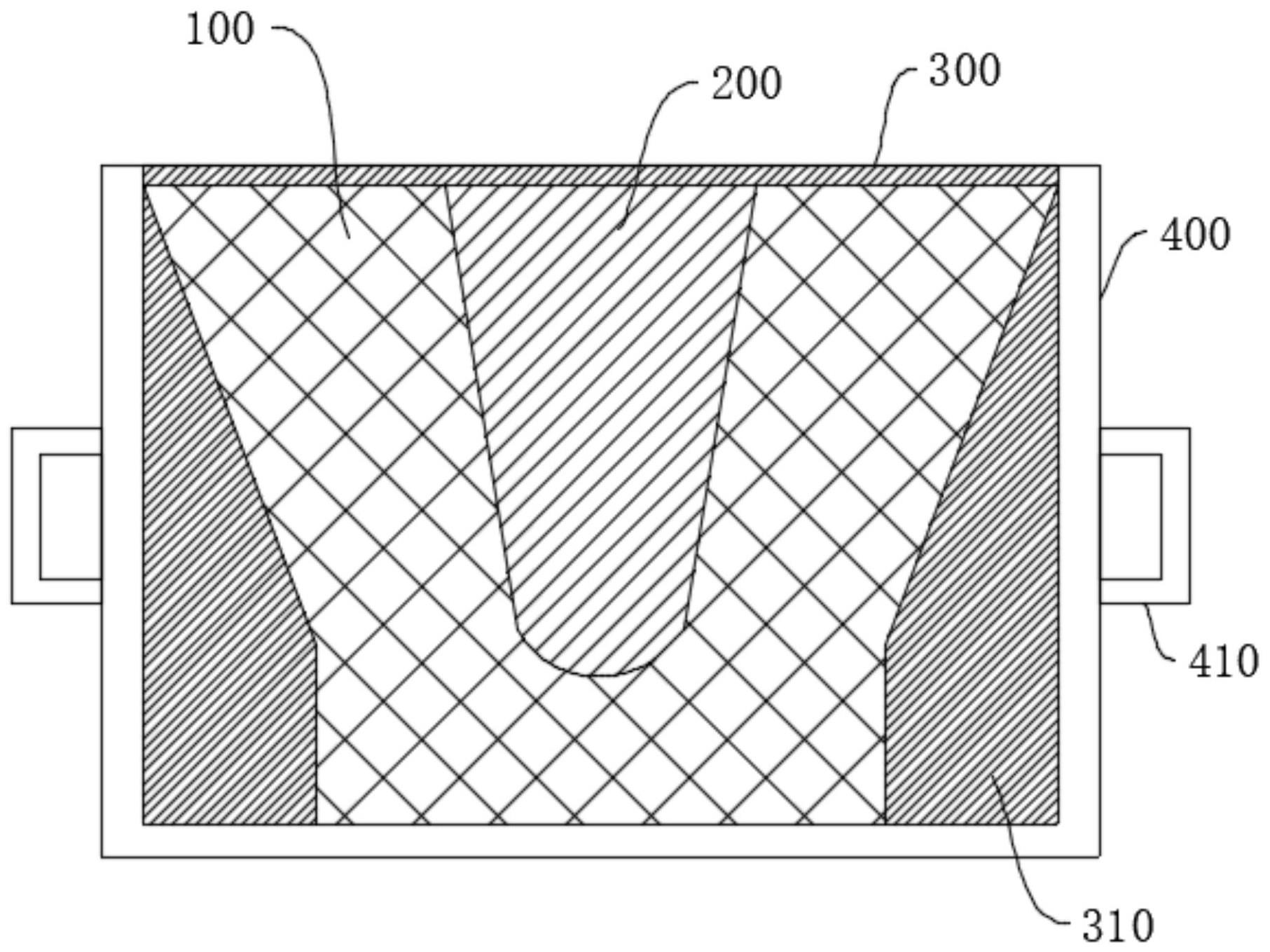

9.如权利要求1所述的粉末冶金异形大制品毛坯制备方法,其特征在于,进行压坯的装置包括橡胶套(310)、橡胶塞(300)、芯杆(200)以及紧固外壳(400)。

10.如权利要求9所述的粉末冶金异形大制品毛坯制备方法,其特征在于,所述紧固外壳的两侧外壁上设置有吊环(410)。

技术总结

本发明提供一种粉末冶金异形大制品毛坯制备方法,属于粉末冶金技术领域,包括以下制备步骤:S1、将合金粉末混合并进行大制品的压坯;S2、取出压坯中的芯杆,并对压坯进行吊装;S3、将压坯采用二步烧结法进行烧结,将压坯置于真空炉当中进行烧结,第一次烧结温度为1300~1450℃,保温时间为30~50min,第二次烧结温度为1420~1600℃,保温时间为40~60min,本发明能够实现大制品毛坯烧结成功率以及品质的同时提升。

技术研发人员:常喜,王占锋,王恩峰,卢成成,马小强

受保护的技术使用者:西安华力装备科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!