一种铁矿石超高料层均质烧结方法

本发明涉及一种矿物烧结方法,具体涉及一种铁矿石超高料层均质烧结方法,属于钢铁冶金领域。

背景技术:

1、高料层烧结是烧结乃至炼铁低碳的重要发展方向,新世纪以来,国内外铁矿烧结料层平均高度逐年上升,国内部分钢厂的烧结料层高度已达到900mm甚至1000mm。随着烧结料层高度增加,烧结工序能耗呈逐步降低趋势。研究表明:料层高度低于750mm时,每增加10mm料高,烧结成品率提高0.5%~1%,转鼓指数提高约1%,固体燃耗降低约1kgce/t。但料层高度由750mm提高到1000mm时,如仅仅通过简单的提高烧结料层高度不仅会导致烧结生产效率降低,而且会引起烧结矿的质量不均,rdi+3.15mm下降,固体燃耗下降幅度缩小。其中转鼓强度在台车断面的差异超25%,孔隙率差异超12%,部分企业rdi+3.15mm由70%左右下降至40~50%,为了提高rdi,不得不提高燃料配比,导致燃耗不降反升。通过对国内的多台烧结机进行联合解析(cn202310269094.1)发现超高料层烧结质量不均与固体燃耗下降的原因在于混合料粒度、成分与燃料的不合理分布引起了烧结成矿的不合理,进而引起烧结矿结构与质量的不均。为充分发挥超高料层烧结技术在节能减碳方面的有益作用,亟需从均质成矿角度开发超高料层均质烧结的新方法。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种铁矿石超高料层均质烧结方法。该方法根据烧结矿成矿特点,通过调控混合料的粒度、成分和料层热量分布的参数设置,激发粒度-热量和成分-热量的协同作用,不仅保证了烧结过程中均匀的分散于矿体中,还大幅提高了燃料利用率,实现了均质低碳的烧结效果。

2、为实现上述技术目的,本发明提供了一种铁矿石超高料层均质烧结方法,将铁矿石按照粒度和液相母料成分与比例进行配矿,经混合制粒后,再根据混合料不同粒度比例及其成分与燃料量进行布料,再烧结成矿,即得烧结矿;所述混合料中液相母料中占比为30~70%,所述液相母料主要为制粒后-3mm混合料;所述液相母料包括以下质量份数主要成分:cao15~30份,al2o31~4份,sio23~6份;所述烧结成矿所需热量包括燃料燃烧与料层蓄热,为4.0~6.0gj/t-原料。

3、作为一项优选的方案,所述液相母料还包括质量百分比0~4%的mgo。

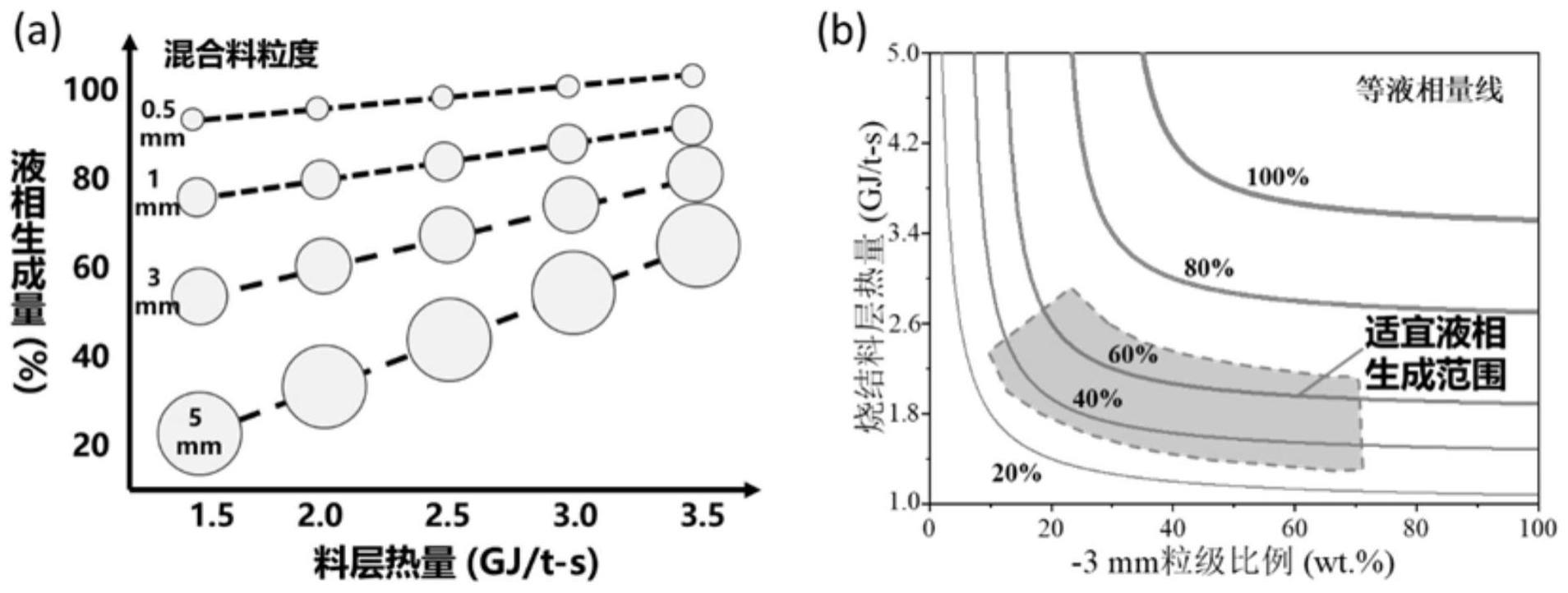

4、本发明中的液相母料为铁矿石与熔剂在烧结过程中生成液相的原料,其中-3mm混合料为液相母料的主要部分,因此,通过控制-3mm比例可以有效控制烧结过程中所产生的液相,从而控制烧结矿的强度及粘结性。

5、本发明所提供的技术方案中,液相母料中各组分原料要严格按照上述要求执行,当sio2含量过高时,烧结液相碱度降低,铁酸钙等优质粘结相的生成量减少,硅酸盐等粘结相增加,导致烧结矿强度降低;当mgo含量过高时,液相中高熔点的尖晶石相增加,铁酸钙晶粒尺寸缩小,导致烧结矿强度降低;当cao含量过低时,液相碱度低,不利于复合铁酸钙的生成,导致烧结矿强度低;当al2o3含量过高时,液相的中铝尖晶石增加,液相量减少,导致烧结强度降低。

6、作为一项优选的方案,所述超高料层的烧结料层高度≥800mm。

7、作为一项优选的方案,所述混合均质过程采用强力混合机进行,强力混合机的转速为600~1200r/min,时间为20~40s。

8、作为一项优选的方案,所述烧结成矿所需热量为4.6~5.6gj/t-原料。

9、作为一项优选的方案,所述燃料与原料的比例为单层热量4.6~5.6gj/t-原料。当热量高的时候,初生液相会进一步与铁矿石反应生成更多液相,但是因为铁矿石中主要含al2o3和sio2,导致终态液相液相中的cao含量过低,铁酸钙含量减少。当料层热量过低时,生成的液相量不够,铁矿难以被液相粘结,导致烧结强度低。

10、作为一项优选的方案,所述烧结矿中主要成分的质量百分比含量为:所述烧结矿中主要成分的质量百分比含量为:cao 8~15%,mgo 0.1~3.0%,al2o31~4%,sio23~6%。

11、作为一项优选的方案,所述-3mm混合料质量比与烧结成矿所需热量呈正相关关系。

12、作为一项优选的方案,所述烧结成矿所需热量与生成液相中的饱和fe2o3容量为正相关关系。fe2o3容量是指在1300℃时,平衡态液相中所能溶的最大的fe2o3量,其受到液相母料中成分的影响。

13、作为一项优选的方案,所述生成液相中的饱和fe2o3容量与-3mm混合料中的cao含量呈正相关关系,与al2o3含量呈负相关关系。

14、通过混合料粒度-热量和成分-热量的协同作用,可以有效的保证烧结矿在纵向方向上的均匀性,再结合横向均匀分布,即可实现烧结矿整体的均匀性和低差异性。

15、烧结矿质量不均的本质是成矿不均,其质量取决于烧结成矿行为。烧结矿由铁氧化物固相固结、液相冷凝与液-固界面成矿形成,其中,液相及液-固界面成矿是关键。初始液相同化未熔铁矿生成终态液相,同化过程受初始液相中氧化铁容量影响。因此,液相的分布的均匀是烧结矿均质成矿的基础,烧结液相生成可分为两个阶段:-3mm铁矿与熔剂反应生成初始液相,其主要受铁矿粒度与成分影响;另一方面,热量的分布和匹配也是液相生成的关键之一,通过控制粒度-热量和成分-热量确定了适宜的液相生成条件,既可以实现保证液相的均匀生成,还可以降低燃料用量,大幅提高燃料利用率。

16、相对于现有技术,本发明的有益技术效果为:

17、1)本发明所提供的超高料层均质低碳烧结方法根据烧结矿成矿特点,通过严格控制混合料粒度、成分、热量分布的参数设置,激发粒度-热量和成分-热量的协同作用,不仅保证了烧结过程中均匀的分散于矿体中,还大幅提高了燃料利用率,实现了均质低碳的烧结效果。

18、2)本发明所提供的技术方案中,从烧结液相产生的角度提出了热量的最佳匹配区间,以充分利用热量用于生成优质粘结相,提高燃料的利用效率,进一步降低烧结燃耗,减少碳排放。

19、3)本发明所提供的技术方案中,通过实现液相成分的均质化保证了烧结矿结构、强度与冶金性能在料层高度与台车宽度方向的均质化,提高烧结矿的质量与稳定性。

技术特征:

1.一种铁矿石超高料层均质烧结方法,其特征在于:将铁矿石按照粒度和液相母料成分与比例进行配矿,经混合制粒后,再根据混合料不同粒度比例及其成分与燃料量进行布料,再烧结成矿,即得烧结矿;所述混合料中液相母料中占比为30~70%,所述液相母料主要为制粒后-3mm混合料;所述液相母料包括以下质量份数主要成分:cao15~30份,al2o31~4份,sio23~6份;所述烧结成矿所需热量包括燃料燃烧与料层蓄热,为4.0~6.0gj/t-原料。

2.根据权利要求1所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述超高料层的烧结料层高度≥800mm。

3.根据权利要求1所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述混合均质过程采用强力混合机进行,强力混合机的转速为600~1200r/min,时间为20~40s。

4.根据权利要求1所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述烧结成矿所需热量为4.6~5.6gj/t-原料。

5.根据权利要求1所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述烧结矿中主要成分的质量百分比含量为:cao 8~15%,mgo 0.1~3.0%,al2o31~4%,sio23~6%。

6.根据权利要求1所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述混合料中-3mm质量比与烧结成矿所需热量呈正相关关系。

7.根据权利要求1或7所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述烧结成矿所需热量与生成液相中的饱和fe2o3容量为正相关关系。

8.根据权利要求7所述的一种铁矿石超高料层均质烧结方法,其特征在于:所述生成液相中的饱和fe2o3容量与-3mm混合料中的cao含量呈正相关关系,与al2o3含量呈负相关关系。

技术总结

本发明公开了一种铁矿石超高料层均质烧结方法。该方法将铁矿石按照粒度和液相母料成分与比例进行配矿,经混合制粒后,根据混合料不同粒度比例及其成分与燃料量进行布料,在燃料燃烧与料层蓄热所得热量总和4.0~6.0GJ/t‑原料的范围烧结成矿,即得烧结矿;所述混合料中液相母料中占比为30~70%,所述液相母料主要为制粒后‑3mm混合料;反应后所得液相包括以下质量份数主要成分:CaO15~30份,Al<subgt;2</subgt;O<subgt;3</subgt;1~4份,SiO<subgt;2</subgt;3~6份,MgO0~4份。该方法根据烧结矿成矿特点,通过严格控制混合料的粒度、成分、热量分布的参数设置,激发粒度‑热量和成分的协同作用,不仅保证了烧结过程液相成分中均匀,还大幅提高了燃料利用率,减少固体燃料的用量和碳排放,提高烧结矿的均匀性与稳定性。

技术研发人员:李光辉,徐良平,刘会波,饶明军,罗骏,张鑫,姜涛

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!