防止刮刀变形的增材制造打印方法及其刮刀装置与流程

本发明涉及增材制造打印技术,特别是一种防止刮刀变形的增材制造打印方法及其刮刀装置。

背景技术:

1、在铺粉式激光增材制造金属零件过程中,将设计好的零件三维模型根据打印厚度进行分层并切片处理,每完成一层扫描即需要完成一次刮刀铺粉动作,由于零件的形状、结构差异或工艺设置不合理,如因粉体受热不均匀、局部热量太高或其它原因,出现成型工作中形成异常凸起现象,损坏铺粉刮刀,导致在后续的铺粉过程中粉床出现缺陷,影响整个零件质量,甚至报废。

2、公开技术中的增材制造打印用刮刀均为固定式或旋转转换式。如专利公告号为cn115507809b,公开的一种刮刀变形监测系统、增材制造打印设备与方法,在增材制造打印设备的刮刀内预埋检测机构即限位保护器以及压力传感器,通过监测刮刀在运动过程中的损坏和/或变形,实现对刮刀损坏状态的实时检测以及对刮刀在铺粉运动过程中遇到的撞击及零件翘起变形使柔性刮刀发生的变形的检测,实现对铺粉和打印过程的控制。

3、又如专利公开号为cn114603849a的一种增材制造用新式刮刀装置及铺粉方法,装置包括刮刀安装轴支架、刮刀安装轴、若干柔性刮刀和刮刀安装轴旋转驱动装置,刮刀安装轴安装在刮刀安装轴支架上,若干柔性刮刀安装在刮刀安装轴上,刮刀安装轴旋转驱动装置用于驱动刮刀安装轴进行旋转。

4、在激光增材制造金属零件过程的打印时间较长时,现有技术中一般是需要在设备旁边配置专职人员不间断值守,防止零件打印变形造成的零件报废与设备损坏。而上述公开技术中的3d打印机为了避免磨损或损坏的刮刀对产品的影响,均采用监控、被动换刀的方法,由于打印时,这些刮刀均为固定形式,当刮刀遇到异常凸起点时,都无法自行避让,如果不及时处理,都容易损坏刮刀,导致打印失败。

技术实现思路

1、本发明的目的是为了解决上述问题,提供一种防止刮刀变形的增材制造打印方法及其刮刀装置,它具有即时发现凸点等异常,并及时反馈给控制系统,主动移动刮刀条撞击点位,避免打印半途而废,以及凸起点对刮刀条同一个位置重复摩擦造成刮刀损坏等特点。

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:一种防止刮刀变形的增材制造打印方法,其特征是,在刮刀移动铺粉时,保持刮刀稳定,当刮刀遇到异常凸点时,由刮刀给压力检测装置传送压力信号;在当前层铺粉完成后,刮刀做出如下动作:刮刀制动系统被解除,由驱动机构带动刮刀转动,使被异常凸点挤压摩擦的刮刀点位移至非工作点位;此时再保持刮刀稳定继续进行移动铺粉;同时,由信息采集系统录取异常凸点位信息,通过电脑根据刮刀移动时间、距离以及压力检测装置反馈压力点,获得异常凸点位在当前层的位置。

3、前述的防止刮刀变形的增材制造打印方法中,作为优选,所述刮刀为柔性刮刀条,刮刀条由一组轮系构成回转带。

4、前述的防止刮刀变形的增材制造打印方法中,作为优选,所述刮刀制动系统包括带动刮刀转动的驱动机构,以及刮刀侧方位的压紧装置。

5、前述的防止刮刀变形的增材制造打印方法中,作为优选,所述非工作点位是刮刀与打印机成型平台正常工作长度段之外的非接触部分。

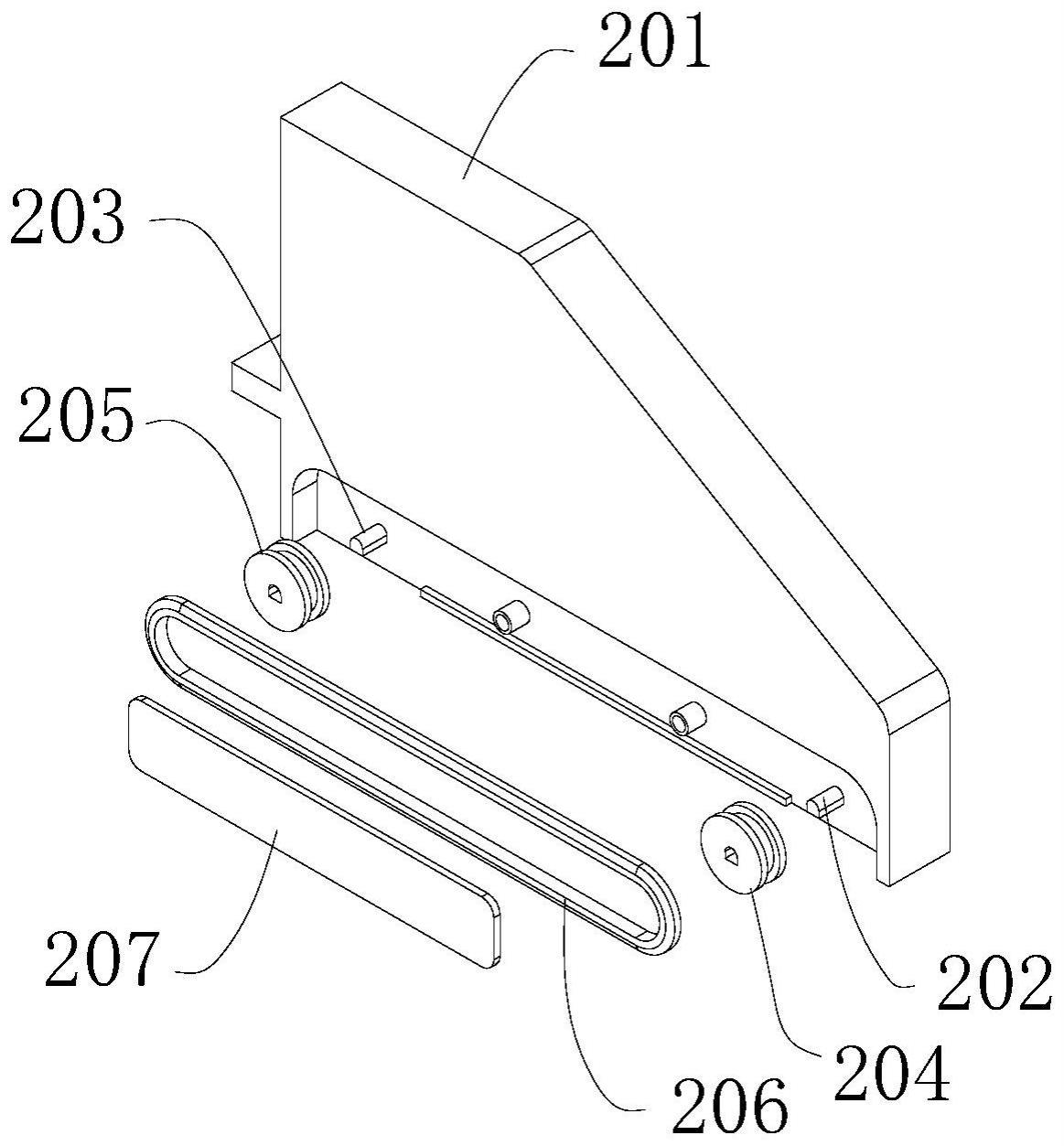

6、一种防止刮刀变形的增材制造打印方法的刮刀装置,包括成型箱体,位于成型箱体内的成型平台,与成型平台配合的刮刀机构,其特征是所述刮刀机构底端设有刮刀,所述刮刀为柔性刮刀条,刮刀定位在两个驱动轮上,两个驱动轮分别定位在刀架体上设置的转轴上;在两支转轴之间设有固定柱,固定柱上设有电磁铁;在刮刀外侧设有同时与所述刮刀的侧面以及固定柱配合的制动盖板。

7、前述的防止刮刀变形的增材制造打印的刮刀装置中,作为优选,在所述刀架体上设有压力检测装置,压力检测装置正对回转带状刮刀条下方一股工作长度段的侧面部位。

8、前述的防止刮刀变形的增材制造打印的刮刀装置中,作为优选,所述转轴包括第一转轴和第二转轴,驱动轮包括第一驱动轮和第二驱动轮,驱动轮上设有刮刀条槽。

9、前述的防止刮刀变形的增材制造打印的刮刀装置中,作为优选,所述固定柱设有若干处,固定柱端部设有电磁铁,所述制动盖板上设有与固定柱配合的导向套,导向套底端为与电磁铁配合的磁性体。

10、前述的防止刮刀变形的增材制造打印的刮刀装置中,作为优选,所述压力检测装置覆盖的长度大于等于刮刀工作长度。

11、前述的防止刮刀变形的增材制造打印的刮刀装置中,作为优选,所述制动盖板的宽度大于等于回转带状刮刀条所在的宽度。

12、本技术方案专门针对铺粉激光增材制造金属零件时,出现异常凸起点的现象而设计,仍然采用柔性刮刀条,但设计成一种由一组轮系构成的回转带结构。在正常打印时,刮刀移动铺粉保持刮刀稳定,而一当刮刀遇到凸点时,刮刀在额外阻力的作用下由刮刀自身给设定位位置的压力检测装置传送一个压力信号,说明存在异常凸点情况,于是在当前层铺粉完成后,由控制系统对刮刀做出解除制动,并由驱动机构带动刮刀转动变换工作位,使被凸点挤压摩擦的点位移至非工作点位,而当前打印作业保持继续。

13、被移至非工作点位的刮刀部位由信息采集系统、电脑根据其移动时间、距离、压力检测装置反馈压力点等信息获得异常凸点位在当前层的位置。在得知异常凸点位在当前层的位置时,可以进行以下或更深层次的工艺处理:如异常凸点位补粉、修改下一层切片的填充参数,对凸起点部分的激光扫描区域进行功率、速度调整,防止热量聚集,重点观察分析凸起点部分成型后质量等等。

14、本方法中,刮刀制动系统包括刮刀条驱动机构和刮刀侧方位的压紧装置,可实现在有限空间内对刮刀多重制约;刮刀非工作点位是相对于刮刀工作位而言的,只要与打印机成型平台非接触的正常工作长度段之外部分,均为刮刀条上异常凸点检测捕获点的存放处。

15、实现本打印方案的装置中,回转带结构的刮刀条由两个驱动轮驱动,并在两个转轴中间底部位置安装压力检测装置,使刮刀条正对压力检测接触位,提高异常凸点接收灵敏度。同时,通过两个转轴中间布置的固定柱,设置金属材质盖板对刮刀条进行有效制约,这种制约实际上是对刮刀条水平方向的单向限定,不仅在正常工作时对刮刀条起着刹车定位作用,而且增强了刮刀条在刮粉方向的稳定性。

16、本方案压力检测装置覆盖整条于刮刀工作长度位,保证任何工作位的异常凸点均能采集到数据;制动盖板的宽度完全覆盖回转带状刮刀条上下两股面积,保证制动彻底,整体稳定。

17、与现有技术相比,本发明的有益效果是:能及时避让异常凸起点,不仅保护了刮刀,而且避免被打印工件半途而废造成浪费;能即时反馈异常点信息,并自动修改参数,使得凸起点停止增长甚至逐渐消除,从根本上解决异常凸起点带来的所有问题;防止打印过程中途因刮刀条损坏或无人看管打印设备造成的打印失败。

技术特征:

1.一种防止刮刀变形的增材制造打印方法,其特征是,在刮刀移动铺粉时,保持刮刀稳定,当刮刀遇到异常凸点时,由刮刀给压力检测装置传送压力信号;在当前层铺粉完成后,刮刀做出如下动作:刮刀制动系统被解除,由驱动机构带动刮刀转动,使被异常凸点挤压摩擦的刮刀点位移至非工作点位;此时再保持刮刀稳定继续进行移动铺粉;同时,由信息采集系统录取异常凸点位信息,通过电脑根据刮刀移动时间、距离以及压力检测装置反馈压力点,获得异常凸点位在当前层的位置。

2.根据权利要求1所述的防止刮刀变形的增材制造打印方法,其特征在于,所述刮刀为柔性刮刀条,刮刀条由一组轮系构成回转带。

3.根据权利要求1所述的防止刮刀变形的增材制造打印方法,其特征是,所述刮刀制动系统包括带动刮刀转动的驱动机构,以及刮刀侧方位的压紧装置。

4.根据权利要求1所述的防止刮刀变形的增材制造打印方法,其特征在于,所述非工作点位是刮刀与打印机成型平台正常工作长度段之外的非接触部分。

5.一种如权利要求1至4任意一项所述的防止刮刀变形的增材制造打印方法的刮刀装置,包括成型箱体(1),位于成型箱体内的成型平台(4),与成型平台配合的刮刀机构,其特征是所述刮刀机构底端设有刮刀(206),所述刮刀为柔性刮刀条,刮刀定位在两个驱动轮上,两个驱动轮分别定位在刀架体(201)上设置的转轴上;在两支转轴之间设有固定柱(209),固定柱上设有电磁铁;在刮刀外侧设有同时与所述刮刀的侧面以及固定柱配合的制动盖板(207)。

6.根据权利要求5所述的防止刮刀变形的增材制造打印的刮刀装置,其特征是,在所述刀架体(201)上设有压力检测装置(208),压力检测装置正对回转带状刮刀条下方一股工作长度段的侧面部位。

7.根据权利要求5所述的防止刮刀变形的增材制造打印的刮刀装置,其特征是,所述转轴包括第一转轴(202)和第二转轴(203),驱动轮包括第一驱动轮(204)和第二驱动轮(205),驱动轮上设有刮刀条槽。

8.根据权利要求5所述的防止刮刀变形的增材制造打印的刮刀装置,其特征是,所述固定柱(209)设有若干处,固定柱端部设有电磁铁(210),所述制动盖板(207)上设有与固定柱配合的导向套,导向套底端为与电磁铁配合的磁性体。

9.根据权利要求6所述的防止刮刀变形的增材制造打印的刮刀装置,其特征是,所述压力检测装置(208)覆盖的长度大于等于刮刀(2)工作长度。

10.根据权利要求5所述的防止刮刀变形的增材制造打印的刮刀装置,其特征是,所述制动盖板(207)的宽度大于等于回转带状刮刀条所在的宽度。

技术总结

本发明公开了一种防止刮刀变形的增材制造打印方法其刮刀装置,其特征是在刮刀移动铺粉时,保持刮刀稳定,当刮刀遇到异常凸点时,由刮刀给压力检测装置传送压力信号;在当前层铺粉完成后,刮刀做出如下动作:刮刀制动系统被解除,由驱动机构带动刮刀转动,使被异常凸点挤压摩擦的刮刀点位移至非工作点位;此时再保持刮刀稳定继续进行移动铺粉;同时,由信息采集系统录取异常凸点位信息,通过电脑根据刮刀移动时间、距离以及压力检测装置反馈压力点,获得异常凸点位在当前层的位置。不仅保护了刮刀,而且避免被打印工件半途而废造成浪费;能即时反馈异常点信息,并自动修改参数,使得凸起点停止增长甚至逐渐消除。

技术研发人员:张钘,姚文耀

受保护的技术使用者:杭州普亘智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!