一种高强度高弹性模量离心铸造筒形灰铸件及其生产工艺的制作方法

本发明涉及筒形灰铸件铸造生产,具体涉及一种高强度高弹性模量离心铸造筒形灰铸件及其生产工艺。

背景技术:

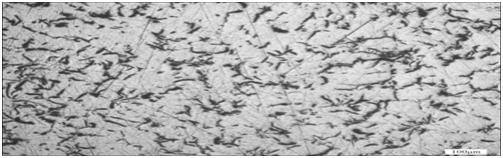

1、发动机中固定活塞并提供密封效果的缸套材料一般有铸铁、铸钢、铝合金及陶瓷等。铸铁中石墨的防止磨损及润滑作用是天然优势,同时为了追求成本效益和普适性,提高铸件的性能,用以替代高成本的铸钢、铝合金材料,具有较高的推广应用前景。离心铸造生产的筒形灰铸件,要在石墨a型为主,b型不超20%,d、e型不超10%,石墨长度4-6级,基体为珠光体。目前对于筒形灰铸件的生产在无后续采取热处理工艺细化基体的前提条件下,无法同时满足较高的抗拉强度及弹性模量。

技术实现思路

1、本发明的目的在于提供一种高强度高弹性模量离心铸造筒形灰铸件及其生产工艺,通过控制碳硅当量、适当的合金化含量、一定比例的混合孕育剂、一定的离心机转速、适宜的模具表面保温涂料和冷却条件,由中频炉熔化铁液,普通卧式离心浇注机,可以方便、稳定的生产出内径ф80-160mm,壁厚<50mm的筒形灰铸件。本发明工艺简便实用,有较高的推广应用价值。

2、为实现上述目的,本发明提供了以下技术方案:

3、一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,包括以下制备步骤:

4、s1、中频炉熔炼配制铁液;

5、s2、中频炉出铁液至转包

6、s3、转包至分水浇注包浇注;

7、s4、喷水冷却。

8、具体的,所述步骤s1配制铁液的组分质量百分比含量如下:

9、c:2.4~2.65%;si:1.2~1.5%;mn:0.6~0.9%;p:0.15-0.3%;s:<0.1%;cr:<0.3%;cu:0.7~1.0%;ni:0.15~0.3%;mo:0.7~0.9%;nb:0.15~0.3%;v:0.08~0.15%;余量为fe。

10、具体的,所述步骤s1配制铁液的出炉温度为1500-1600℃。

11、具体的,所述步骤s2具体步骤为,在转包底预先加入该转包所转铁液重量0.6-1.0%的混合孕育剂后再与稀土硅钡钙混合,所述混合孕育剂为:75硅铁:硅钡钙=1﹕1。。

12、具体的,所述稀土硅钡钙加入量为孕育后铁液稀土含量的0.015-0.05%。

13、具体的,所述步骤s2中,当转包铁液重量>500kg,孕育剂粒度5mm~20mm,当转包铁液重量<500kg,孕育剂粒度3mm~5mm。

14、具体的,所述步骤s3中,在分水浇注包底加入分水浇注包铁液重量0.2-0.5%的混合孕育剂,该混合孕育剂为:75硅铁:硅钡钙=1﹕1,孕育剂粒度1mm~3mm。

15、具体的,所述步骤s3中,采用离心浇筑方式,离心浇注模具材质为45钢或40cr钢,模具壁厚20-40cm。

16、具体的,步骤s4中,采用喷水冷却至型内铸件目测凝固完毕,铸件内表呈暗红色,冷却水管停止喷水。

17、一种高强度高弹性模量离心铸造筒形灰铸件,组分含量如下所示:

18、c:2.4~2.65%;si:1.9~2.4%;mn:0.6~0.9%;p:0.15-0.3%;s:<0.1%;cr:<0.3%;

19、cu:0.7~1.0%;ni:0.15~0.3%;mo:0.7~0.9%;nb:0.15~0.3%;v:0.08~0.15%;re残留(la+ce):0.0006~0.002%;余量为fe。

20、基于上述技术方案,本发明实施例至少可以产生如下技术效果:

21、(1)本发明提供的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,采用较低的碳硅当量,可以有效节约其它合金化元素的加入量,降低铸件成本,同时满足较高的抗拉强度及弹性模量的机械性能需求。

22、(2)本发明提供的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,采用常见、成本相对低廉、易于获得的v、re元素对影响灰铸件弹性模量的主要因素石墨的形态、大小进行影响控制,结合低碳硅当量及孕育处理,以及nb对碳化物的分散,以使石墨形核均匀,数量少,形态小,珠光体急剧细化,从而提高灰铸铁弹性模量。75硅铁孕育剂价格相对便宜,孕育效果好,易得较长(粗)的石墨,孕育效果易衰退;硅钡钙孕育增多石墨核心,细化石墨,促石墨能力不及75硅铁,但延迟了孕育衰退发生的时长;稀土硅钡钙孕育剂作为异质核心,不能促进石墨的生长,其稀土元素促使石墨生长边界钝化,降低石墨对基体的割裂作用,从而提高铸件的弹性模量。其用量过少,起不到石墨钝化作用;用量过多,造成铸件白麻口化。

23、(3)本发明提供的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,离心机转速的可选择不但满足铸件大小及壁厚的变化,同时也克服了低碳硅当量造成的铁液流动性变差对铸件成型的影响。离心机转速可变动调整,以满足铸件内径大小变化的基本需求。低碳硅当量及高熔点合金元素造成的铁液流动性变差,需要调整转速以获得足够离心力,从而实现铸件由外而内的顺序凝固,而非双向凝固,将铁液内渣气排除至内孔表层,表层将在铸件车加工后被去除。

24、(4)本发明提供的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,涂料的选择控制与孕育量的控制,克服了低碳硅当量铁液充型时与模具接触界面铁液激冷产生渗碳体。模具材质及壁厚选择以及冷却水的控制,保障了安全、快速冷却铸件,使铸件由外向内的快速冷却,细化了石墨与基体组织。低碳硅当量铁液充型时与模具接触,需在模具表面涂覆绝热效果良好的涂料,除保护模具不被高温铁液腐蚀外,防止界面铁液激冷产生渗碳体。模具材质及壁厚选择以及冷却水的控制,应在界面铁液发生液-固转变后,持续冷却界面层,使铸件由外向内的快速冷却,从而获得细化的石墨与基体珠光体组织。

25、(5)本发明提供的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,通过控制碳硅当量、适当的合金化含量、一定比例的混合孕育剂、一定的离心机转速、适宜的模具表面保温涂料和冷却条件,可以不增加成本条件下,有效便捷的提高现行灰铸件的物理、机械性能一个台阶。本发明的离心铸造生产的筒形灰铸件,在金相石墨(iso 945)a型为主,b型不超20%,d、e型不超10%,石墨长度4-6级,基体为细珠光体且无后续采取热处理工艺细化基体的条件下,其抗拉强度(gb/t228.1)>420mpa、弹性模量(gb/t228.1)>140gpa能适应除高端发动机(陶瓷缸套)外的其它发动机使用需求。

技术特征:

1.一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,包括以下制备步骤:

2.根据权利要求1所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述步骤s1配制铁液的组分质量百分比含量如下:

3.根据权利要求2所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述步骤s1配制铁液的出炉温度为1500-1600℃。

4.根据权利要求1所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述步骤s2具体步骤为,在转包底预先加入该转包所转铁液重量0.6-1.0%的混合孕育剂后再与稀土硅钡钙混合,所述混合孕育剂为:75硅铁:硅钡钙=1﹕1。

5.根据权利要求4所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述稀土硅钡钙加入量为孕育后铁液稀土含量的0.015-0.05%。

6.根据权利要求4所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述步骤s2中,当转包铁液重量>500kg,孕育剂粒度5mm~20mm,当转包铁液重量<500kg,孕育剂粒度3mm~5mm。

7.根据权利要求1所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述步骤s3中,在分水浇注包底加入分水浇注包铁液重量0.2-0.5%的混合孕育剂,该混合孕育剂为:75硅铁:硅钡钙=1﹕1,孕育剂粒度1mm~3mm。

8.根据权利要求1所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,所述步骤s3中,采用离心浇筑方式,离心浇注模具材质为45钢或40cr钢,模具壁厚20-40cm。

9.根据权利要求1所述的一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,其特征在于,步骤s4中,采用喷水冷却至型内铸件目测凝固完毕,铸件内表呈暗红色,冷却水管停止喷水。

10.一种高强度高弹性模量离心铸造筒形灰铸件,应用权利要求1-8任一项所述的生产工艺进行制备,其特征在于,制得离心铸造筒形灰铸件组分含量如下所示:

技术总结

本发明公开了一种高强度高弹性模量离心铸造筒形灰铸件的生产工艺,包括以下制备步骤:S1、中频炉熔炼配制铁液;S2、中频炉出铁液至转包;S3、转包至分水浇注包浇注;S4、喷水冷却。本发明通过控制碳硅当量、适当的合金化含量、一定比例的混合孕育剂、一定的离心机转速、适宜的模具表面保温涂料和冷却条件,由中频炉熔化铁液,普通卧式离心浇注机,可以方便、稳定的生产出内径Ф80‑160mm,壁厚<50mm的筒形灰铸件,工艺简便实用,有较高的推广应用价值。

技术研发人员:蒋相森,袁仕田,彭明诚,曾凡伟,何光驰,杜丽,蒲小涛

受保护的技术使用者:成都银河动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!