一种高性能镍基高温合金热处理方法与流程

本申请涉及镍基高温合金热处理的,特别是一种高性能镍基高温合金热处理方法。

背景技术:

1、粉末冶金高温合金是采用粉末冶金工艺制备的能在650℃及以上高温抗氧化或抗腐蚀,并能在一定应力作用下长期工作的高温材料。与传统的铸锻高温合金相比,具有组织均匀,无宏观偏析,以及屈服强度高、疲劳性能好等优点,是先进航空发动机高压涡轮盘等关键热端部件的优选材料。

2、粉末冶金高温合金的热处理包括固溶处理和时效处理,其中,固溶处理是为了溶解基体内的碳化物和γ'相等,从而得到均匀的奥氏体化固溶体,以便在后面的淬火冷却时均匀地析出γ'相。另外,通过固溶处理还可获得适宜的晶粒度,可提高合金的强度或高温蠕变性能等。时效处理的目的是保证更多的细小γ'相析出,同时使碳化物的分布更加合理,组织更稳定,从而进一步地提高合金性能。

3、目前该合金常用的热处理制度为固溶处理+单级时效热处理,通过固溶处理后缓冷到γ+γ′双相区后空冷,而后进行长时间高温时效处理,来增加强化相γ′相的尺寸最终提高合金的塑性,但该热处理方法时间较长,工艺较为繁琐,同时合金强度较低。随着对该合金拉伸强度、持久强度、低周疲劳性能要求越来越高,有必要开发一种简单、高效的适用于该镍基高温合金的热处理制度。

技术实现思路

1、本申请提供一种一种高性能镍基高温合金热处理方法,目的是利用固溶处理后较快的冷速,搭配连续双级时效处理工艺,成功实现了合金强度的提升,同时提高了合金热处理的效率,有利于连续生产。简单高效的同时,可以保证合金的低周疲劳性能以及使用安全性。适用于对镍基高温合金强度要求较高的零部件。

2、第一方面,提供了一种高性能镍基高温合金热处理方法,其特征在于,包括:

3、镍基高温合金预合金粉末装入不锈钢包套,进行真空脱气和封焊,得到封焊后的合金粉末;

4、对封焊后的合金粉末进行热等静压成形,得到圆柱形锭坯;

5、去除圆柱形锭坯外表面不锈钢包套,得到镍基高温合金;

6、镍基高温合金在1200-1220℃范围内固溶处理2-4h,取出后吹强风冷却至室温;

7、固溶处理后的镍基高温合金在930-960℃范围内时效处理5-9h,之后随炉冷却至760-790℃时效处理8-16h,而后取出空冷至室温。

8、结合第一方面,在第一方面的某些实现方式中,所述镍基高温合金预合金粉末粒度范围为45~150μm,装粉所用设备为真空手套箱,手套箱内充满99.99%以上的高纯氩气。

9、结合第一方面,在第一方面的某些实现方式中,所述热等静压工艺参数为两步法热等静压,包括:先在1030-1050℃温度、120-140mpa压力下保温,而后升温升压至1210-1230℃温度、140-160mpa压力下保温。

10、结合第一方面,在第一方面的某些实现方式中,固溶处理的升温速度为5-10℃/min。

11、结合第一方面,在第一方面的某些实现方式中,固溶处理后第一阶段时效处理的升温速度为5-10℃/min。

12、结合第一方面,在第一方面的某些实现方式中,所述吹强风冷却至室温的冷速控制在80-200℃/min范围。

13、结合第一方面,在第一方面的某些实现方式中,时效处理中随炉冷却的冷速控制在30-60℃/h范围。

14、结合第一方面,在第一方面的某些实现方式中,所述镍基高温合金除主要成分镍外,其他主要成分以质量百分比计:碳0.02-0.08%、铬5-12%、钴10-18%、钼1-5%、钨4-7%、铝3-6%、钛1-3%、铌1-3%、铪0.01-0.5%。

15、结合第一方面,在第一方面的某些实现方式中,所述镍基高温合金为fgh4097合金或ep741np合金。

16、结合第一方面,在第一方面的某些实现方式中,以质量百分比计,所述镍基高温合金的主要成分为:碳0.03-0.06%、铬8-10%、钴15-16.5%、钼3.5-4.2%、钨5.2-5.9%、铝4.8-5.3%、钛1.6-2.0%、铌2.4-2.8%、铪0.1-0.4%、硅≤0.5%、硫≤0.009%、磷≤0.015%、氧≤0.007%、铁≤0.5%、锰≤0.5%、镁≤0.02%、硼≤0.015%、锆≤0.015%,铈≤0.01%,余量为镍。

17、与现有技术相比,本申请提供的方案至少包括以下有益技术效果:

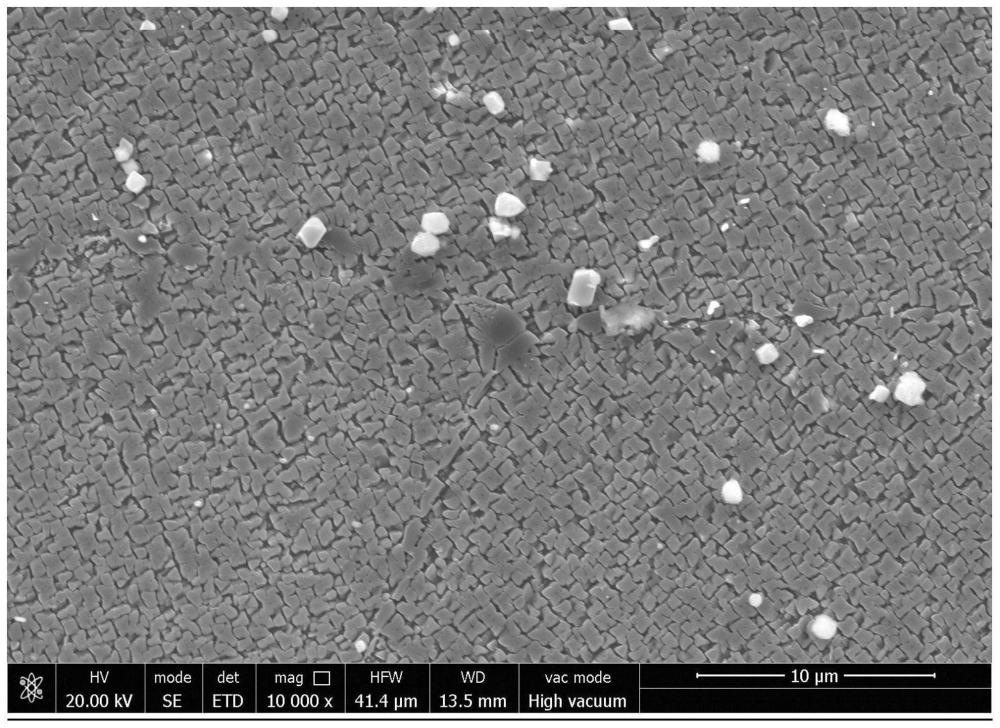

18、1.本发明公开了一种镍基高温合金强度提升的热处理方法,固溶处理之后采用吹强风冷却的方式将冷速控制在80-200℃/min范围,该冷速介于油冷与空冷冷速之间,会显著增加γ′相形核数量,并抑制γ′相的快速长大;

19、2.随后的时效阶段采用连续双级时效处理,第一级时效处理为高温时效处理,此过程中会发生γ′强化相析出和少量弥散γ′相凝聚,增加γ′相的稳定性,同时在晶界析出细长的m6c碳化物,并有少量的mc析出,起到了强化晶界的作用。炉冷过程中m6c会进一步析出和长大,促进形成弯曲晶界,有效改善合金塑性。第二级时效处理为低温时效处理,此过程中会进一步补充析出细小的γ′相,有效保证了析出强化效果。

20、3.本发明热处理方法配合惰性气体装粉以及两步法热等静压工艺,在提升合金强度方面具有意想不到的效果。

21、4.该热处理方法操作简单,可有效降低传统热处理时间,进而节约能耗,极具推广价值。

技术特征:

1.一种高性能镍基高温合金热处理方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述镍基高温合金预合金粉末粒度范围为45~150μm,装粉所用设备为真空手套箱,手套箱内充满99.99%以上的高纯氩气。

3.根据权利要求1所述的方法,其特征在于,所述热等静压工艺参数为两步法热等静压,包括:先在1030-1050℃温度、120-140mpa压力下保温,而后升温升压至1210-1230℃温度、140-160mpa压力下保温。

4.根据权利要求1所述的方法,其特征在于,固溶处理的升温速度为5-10℃/min。

5.根据权利要求1所述的方法,其特征在于,固溶处理后第一阶段时效处理的升温速度为5-10℃/min。

6.根据权利要求1所述的方法,其特征在于,所述吹强风冷却至室温的冷速控制在80-200℃/min范围。

7.根据权利要求1所述的方法,其特征在于,时效处理中随炉冷却的冷速控制在30-60℃/h范围。

8.根据权利要求1所述的方法,其特征在于,所述镍基高温合金除主要成分镍外,其他主要成分以质量百分比计:碳0.02-0.08%、铬5-12%、钴10-18%、钼1-5%、钨4-7%、铝3-6%、钛1-3%、铌1-3%、铪0.01-0.5%。

9.根据权利要求1所述的方法,其特征在于,所述镍基高温合金为fgh4097合金或ep741np合金。

10.根据权利要求1所述的方法,其特征在于,以质量百分比计,所述镍基高温合金的主要成分为:碳0.03-0.06%、铬8-10%、钴15-16.5%、钼3.5-4.2%、钨5.2-5.9%、铝4.8-5.3%、钛1.6-2.0%、铌2.4-2.8%、铪0.1-0.4%、硅≤0.5%、硫≤0.009%、磷≤0.015%、氧≤0.007%、铁≤0.5%、锰≤0.5%、镁≤0.02%、硼≤0.015%、锆≤0.015%,铈≤0.01%,余量为镍。

技术总结

本发明提供了一种高性能镍基高温合金热处理方法。该热处理方法中,固溶处理后合金的冷速介于空冷与油冷冷速之间;双级连续时效处理中第一级时效后采用炉冷的方式冷却,第二级时效后采用空冷的方式冷却。时效后在得到细小弥散分布的二次γ′相的同时,晶界上γ′相聚集,起到强化晶界的作用,并能改善合金的塑性。与标准热处理工艺相比,该方法简单高效,在提升合金室温和高温强度方面具有意想不到的效果,其中室温抗拉强度达到1504MPa,屈服强度达到1076MPa,提升幅度最高分别可达75MPa、149MPa;其中650℃抗拉强度达到1359MPa,屈服强度达到1007MPa,提升幅度最高分别可达77MPa、121MPa。

技术研发人员:黄国超,王亮,孟烁,王冰,孙亚超,张海洋,王哲磊,韩谦,涂罡

受保护的技术使用者:航天材料及工艺研究所

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!