一种加料装置、加料方法及压机与流程

本申请涉及磁体制备领域,尤其涉及一种加料装置、加料方法及压机。

背景技术:

1、钕铁硼由于其性能优异而被广泛应用于新能源汽车、风力发电、声学器件等领域。随着技术的发展,钕铁硼磁体朝着体积微小化方向发展。常规磁体的制备需要先制备大块磁体,然后经过大量切削及精密加工后才能满足尺寸的要求,导致制备过程中的高损耗率和高成本。

2、磁体的近净成型为磁体加工制备的一个发展方向,使用模具直接制备薄板状磁体,减少了切片工序。但是对于厚度较小的磁体,利用模具近净成型时,由于粉体与模腔的摩擦力以及粉体的团聚,造成粉体很难均匀分布在模具的各个模腔中。由于模腔中粉体分布不均,压制后磁体不同位置的内应力不同,磁体性能不稳定。

技术实现思路

1、基于上述问题,本申请提供了一种加料装置、加料方法及压机,实现对成型模具的均匀加料。

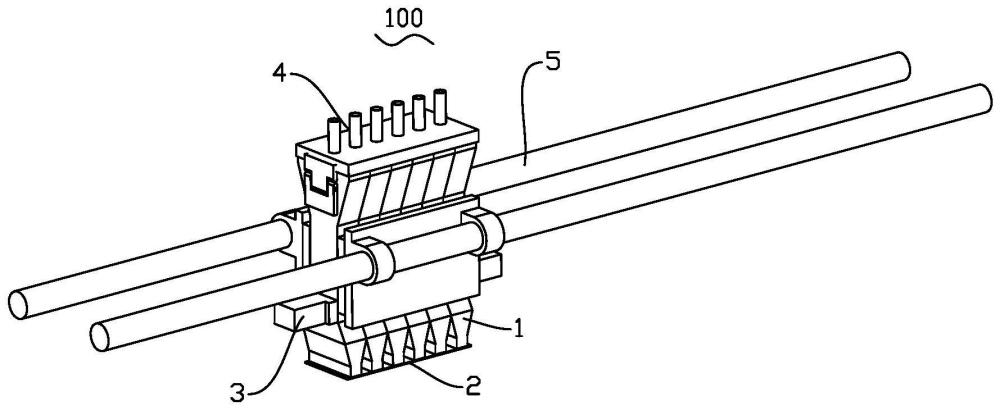

2、本申请的一个实施例提供一种加料装置,包括:

3、料盒组件,包括多个依次排列的加料盒,每个所述加料盒均具有两端开口的加料腔,每个所述加料盒均包括:

4、进料部;

5、第一锥形部,连接所述进料部的底端,所述第一锥形部的水平截面积由上至下逐渐减小;

6、第一直筒部,连接所述第一锥形部的底端;

7、第二锥形部,连接所述第一直筒部的底端,所述第二锥形部的水平截面积由上至下逐渐增大;

8、出料部,连接所述第二锥形部的底端;

9、挡料板,封闭所述加料盒的底端开口,所述挡料板设置有筛孔;

10、振动器,设置于所述加料盒上;

11、进气组件,相对所述加料盒可移动,从而能够封闭所述加料盒的顶端开口,以向所述加料腔中输送气体;

12、驱动组件,用于驱动所述料盒组件移动;

13、分料器,设置于所述加料腔中,位于所述第二锥形部与所述出料部的连接处,所述分料器包括:

14、第一分料板;

15、第二分料板,连接所述第一分料板,以形成尖端,所述尖端向上设置,所述第一分料板和所述第二分料板之间的夹角α的角度为30~70°,所述第二锥形部的两个倾斜壁之间的夹角β的角度大于所述夹角α的角度。

16、根据本申请的一些实施例,所述出料部包括:

17、第三锥形部,连接所述第二锥形部的底端,所述第三锥形部的水平截面积由上至下逐渐减小;

18、第二直筒部,连接所述第三锥形部的底端。

19、根据本申请的一些实施例,所述进料部的长度与宽度的比值为2~5;

20、所述第一直筒部的长度与宽度的比值为1.5~3;

21、所述第二直筒部的长度与宽度的比值为3~6;

22、所述第一直筒部的高度与所述加料盒的高度比值为:0.4~0.6。

23、根据本申请的一些实施例,所述分料器的尖端与所述加料盒的底面之间的距离为20~40mm;

24、所述第二锥形部的顶端与所述加料盒的底面之间的距离为30~60mm。

25、根据本申请的一些实施例,所述挡料板的筛孔包括长方孔,所述长方孔的长度为5~50mm,宽度为1~3mm,相邻所述长方孔之间的间距为2~6mm。

26、根据本申请的一些实施例,所述加料装置还包括称重器,所述称重器用于称取预设重量的原料,并将原料输送至所述加料盒。

27、根据本申请的一些实施例,所述驱动组件包括:

28、第一导轨;

29、第一滑块,滑动设置于所述第一导轨;

30、第二导轨,设置于所述第一滑块;

31、第二滑块,滑动设置于所述第二导轨,所述料盒组件连接所述第二滑块。

32、本申请的一个实施例提供一种利用如上所述加料装置的加料方法,包括:

33、将原料粉末加入所述加料盒中,所述挡料板阻挡所述原料粉末掉落;

34、所述进气组件封闭所述加料盒的顶端开口;

35、所述驱动组件驱动所述料盒组件移动至预设位置;

36、向所述加料盒中通入气体,并启动所述振动器,以使所述加料盒中的原料粉末通过所述挡料板的所述筛孔下落至模腔中。

37、根据本申请的一些实施例,所述振动器的振动频率为4000r/min~10000r/min,振动时间为5~20s。

38、根据本申请的一些实施例,所述原料粉末的平均粒径为3.5~5um。

39、本申请的一个实施例提供一种压机,具有如上所述的加料装置。

40、本申请的加料装置先将原料粉末输送至加料盒中,挡料板能够阻止加料盒中的原料粉末掉落,料盒组件移动至模具上方,通过气体压力及振动器的震动,使原料粉末通过筛孔快速下落,原料粉末能够均匀分布在模腔中,提高磁体的性能。

技术特征:

1.一种加料装置,其特征在于,包括:

2.根据权利要求1所述的加料装置,其特征在于,所述出料部包括:

3.根据权利要求2所述的加料装置,其特征在于,所述进料部的长度与宽度的比值为2~5;

4.根据权利要求1所述的加料装置,其特征在于,所述分料器的尖端与所述加料盒的底面之间的距离为20~40mm;

5.根据权利要求1所述的加料装置,其特征在于,所述挡料板的筛孔包括长方孔,所述长方孔的长度为5~50mm,宽度为1~3mm,相邻所述长方孔之间的间距为2~6mm。

6.根据权利要求1所述的加料装置,其特征在于,还包括称重器,所述称重器用于称取预设重量的原料,并将原料输送至所述加料盒。

7.根据权利要求1所述的加料装置,其特征在于,所述驱动组件包括:

8.一种利用权利要求1~7任一项所述加料装置的加料方法,其特征在于,包括:

9.根据权利要求8所述的加料方法,其特征在于,所述振动器的振动频率为4000r/min~10000r/min,振动时间为5~20s。

10.根据权利要求8所述的加料方法,其特征在于,所述原料粉末的平均粒径为3.5~5um。

11.一种压机,其特征在于,具有如权利要求1-7任一项所述的加料装置。

技术总结

本申请涉及一种加料装置、加料方法及压机。加料装置包括:料盒组件,包括多个依次排列的加料盒,每个所述加料盒均具有两端开口的加料腔;挡料板,封闭所述加料盒的底端开口,所述挡料板设置有筛孔;振动器,设置于所述加料盒上;进气组件,相对所述加料盒可移动,从而能够封闭所述加料盒的顶端开口,以向所述加料腔中输送气体;驱动组件,用于驱动所述料盒组件移动;分料器,设置于所述加料腔中,位于所述第二锥形部与所述出料部的连接处。本申请的加料装置能够将原料粉末均匀分布在模腔中,提高磁体的性能。

技术研发人员:潘存康,林光明

受保护的技术使用者:宁波科宁达工业有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!