高强韧蠕墨铸铁涡旋盘工艺的制作方法

本发明涉及涡旋盘工艺,具体为高强韧蠕墨铸铁涡旋盘工艺。

背景技术:

1、空调压缩机涡旋盘产品对于内部缩松质量要求较高,基本需要无内部缩松缺陷,铸件结构一般壁厚差异较大,主体部位较厚为热节点,常规的工艺无法对此位置进行补缩,因此热节位置需增加发热冒口改善内部缩松,但是此工艺还存在以下缺点:由于发热冒口价格较高,进而使得成本变高,同时因为水平线造型机工艺是模具翻转造型,会导致保温冒口倾斜,无法补缩导致铸件表面凹陷缩松和容易带杂质进入铸件内腔,导致铸件加工料废较高,因此,不满足现有的需求,对此我们提出了高强韧蠕墨铸铁涡旋盘工艺。

技术实现思路

1、本发明的目的在于提供高强韧蠕墨铸铁涡旋盘工艺,不仅外观粗糙度良好,而且泥芯的下芯在砂型中,使得砂型的强度能够保证在浇注的过程中不抬箱,进而保证了铸件的成品效果,同时采用热冒口工艺,节约了成本的同时同样能达到补缩的效果,解决了上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:高强韧蠕墨铸铁涡旋盘工艺,包括以下步骤:

3、s1:熔炼前将合金元素和炉前化学元素放进熔炼炉内,然后将生铁、废钢和回炉料按照比例混合,通过熔炼炉熔炼成铁水,当铁水达到要求且将砂芯造型完成后,通过中间包将铁水转运至喂丝站。

4、s3:铁水在喂丝站进行蠕化和孕育,喂丝结束后进行铁水浇注,浇注的温度控制在1410-1430℃,铁水浇注时间控制在10min之内。

5、s4:将铁水经过浇口杯浇入,并通过浇口杯撇去部分熔渣和杂质后通过直浇道流至浇口座,经过陶瓷过滤片过滤掉铁水里面的渣和散砂后通过入水薄片流至浇道搭接,经过浇道搭接挡掉铁水杂质后流至冒口,通过冒口进入型腔形成铸件。

6、s5:浇注完成后,在冷却线上冷却110分钟以上然后进行开箱。

7、s6:开箱后通过辅助线吊出产品,然后在鳞板机上进行冷却分离,分离完成后在线进行抛丸,最后打磨精抛,从完成铸造工艺。

8、优选的,所述砂芯采用低发气量的覆膜砂,发气量标准为≤15ml/g,粒度为50-55。

9、优选的,所述浇口杯的杯口呈喇叭状,浇口座内设置有过滤片,过滤片为陶瓷过滤片,浇道搭接通过入水薄片与冒口连通。

10、优选的,所述浇口杯的底部连接直浇道,浇口杯与直浇道连通,直浇道的底部连接浇口座,直浇道与浇口座连通,浇口座的两侧设有浇道搭接,浇口座与浇道搭接连通,浇道搭接安装在冒口的底部并与冒口连通,冒口的两侧设有砂芯连通,冒口与砂芯连通,砂芯上设有芯头,砂芯内设有型腔,型腔内形成铸件。

11、优选的,所述铁水由生铁、废钢和回炉料按照一定的比例在熔炼炉熔炼而成,其比例为生铁5%,废钢50%,回炉料45%,回炉料为蠕铁回炉料,铁水的熔炼温度为1500-1550℃。

12、优选的,所述合金元素为cu和sn,其中cu控制在0.4%以内,sn控制在0.055%以内,炉前化学元素为c、si、mn、s、p和mg,其中c的含量为3.90%±0.03,si的含量为1.97%±0.03,mn的含量为0.35%±0.03%,s的含量为<0.015%,p的含量为<0.05%,mg的含量为0.016-0.018%。

13、优选的,所述蠕化方式采用喂丝包芯线,孕育工艺采用两次孕育,孕育量为0.15%的高稀土孕育剂和0.35%的钡硅孕育剂。

14、优选的,所述中间包为500kg,喂丝温度为1450-1470℃,喂丝米数为8m,喂丝速度21m/min。

15、与现有技术相比,本发明的有益效果是:

16、本发明的高强韧蠕墨铸铁涡旋盘工艺,由于铸件通过砂芯包裹,保证了产品的外观,集合了砂型铸造和壳型铸造的优点,不仅外观粗糙度良好而且泥芯的下芯在砂型中,使得砂型的强度能够保证在浇注的过程中不抬箱,进而保证了铸件的成品效果,同时采用热冒口工艺,节约了成本的同时同样能达到补缩的效果。

技术特征:

1.高强韧蠕墨铸铁涡旋盘工艺,其特征在于,包括以下步骤:

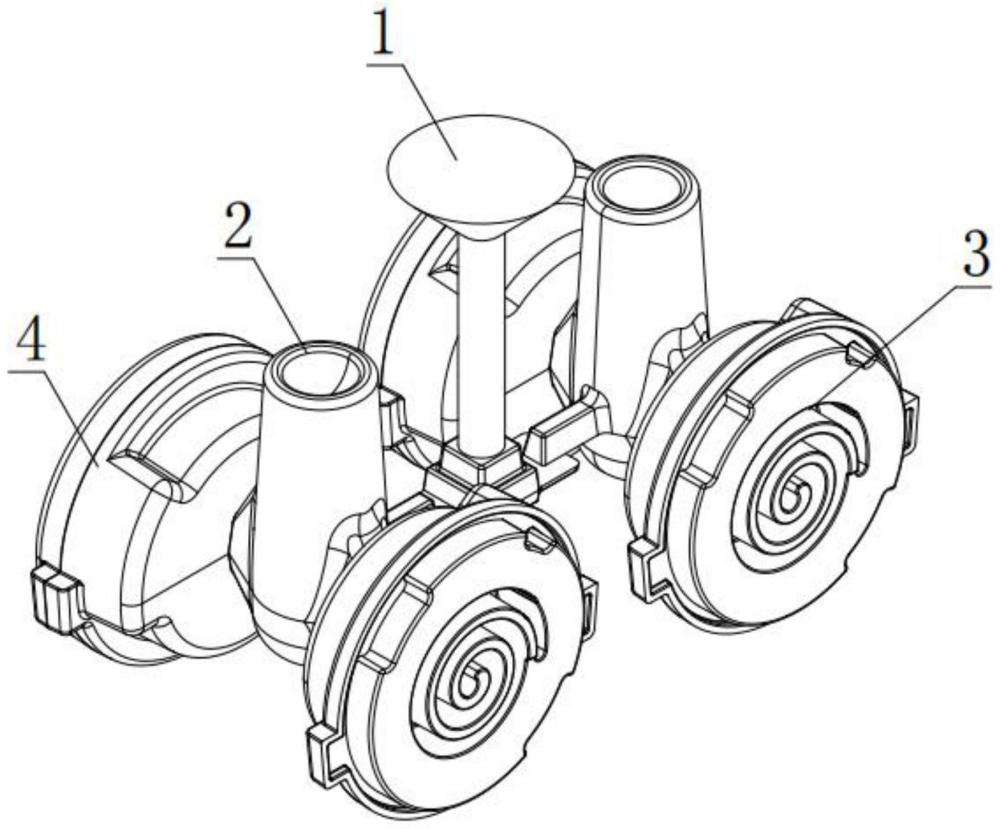

2.根据权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于:所述浇口杯(1)的底部连接直浇道(7),浇口杯(1)与直浇道(7)连通,直浇道(7)的底部连接浇口座(5),直浇道(7)与浇口座(5)连通,浇口座(5)的两侧设有浇道搭接(6),浇口座(5)与浇道搭接(6)连通,浇道搭接(6)安装在冒口(2)的底部并与冒口(2)连通,冒口(2)的两侧设有砂芯(4)连通,冒口(2)与砂芯(4)连通,砂芯(4)上设有芯头(8),砂芯(4)内设有型腔,型腔内形成铸件(3)。

3.根据权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于:所述砂芯(4)采用低发气量的覆膜砂,发气量标准为≤15ml/g,粒度为50-55。

4.根据权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于:所述浇口杯(1)的杯口呈喇叭状,浇口座(5)内设置有过滤片,过滤片为陶瓷过滤片,浇道搭接(6)通过入水薄片与冒口(2)连通。

5.根据权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于:所述铁水由生铁、废钢和回炉料按照一定的比例在熔炼炉熔炼而成,其比例为生铁5%,废钢50%,回炉料45%,回炉料为蠕铁回炉料,铁水的熔炼温度为1500-1550℃。

6.根据权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于:所述合金元素为cu和sn,其中cu控制在0.4%以内,sn控制在0.055%以内,炉前化学元素为c、si、mn、s、p和mg,其中c的含量为3.90%±0.03,si的含量为1.97%±0.03,mn的含量为0.35%±0.03%,s的含量为<0.015%,p的含量为<0.05%,mg的含量为0.016-0.018%。

7.根据权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于:所述蠕化方式采用喂丝包芯线,孕育工艺采用两次孕育,孕育量为0.15%的高稀土孕育剂和0.35%的钡硅孕育剂。

8.如权利要求1所述的高强韧蠕墨铸铁涡旋盘工艺,其特征在于,所述中间包为500kg,喂丝温度为1450-1470℃,喂丝米数为8m,喂丝速度21m/min。

技术总结

本发明公开了高强韧蠕墨铸铁涡旋盘工艺,涉及涡旋盘工艺领域。为了解决现有的工艺会导致保温冒口倾斜,无法补缩导致铸件表面凹陷缩松和容易带杂质进入铸件内腔,导致铸件加工料废较高。高强韧蠕墨铸铁涡旋盘工艺,包括以下步骤:S1:通过熔炼炉熔炼铁水,当铁水达到要求后转运至喂丝站,S3:喂丝结束后进行铁水浇注,S4:铁水经过浇口杯浇入,通过冒口进入型腔形成铸件,S5:浇注完成后,在冷却线上冷却后进行开箱。S6:开箱后进行冷却分离,最后打磨精抛。本发明的高强韧蠕墨铸铁涡旋盘工艺,不仅外观粗糙度良好,而且保证了铸件的成品效果,同时采用热冒口工艺,节约了成本的同时同样能达到补缩的效果。

技术研发人员:沈梦雨,贾佑龙

受保护的技术使用者:安徽海立精密铸造有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!