一种1.2377锻件热处理工艺的制作方法

本发明属于金属材料热处理,特别涉及一种能够在锻后保证锻件组织均匀性并避免网状组织的形成,同时在后续热处理过程中,在不产生析出物及不影响淬火冷却效果的前提下,在完全奥氏体均匀化后随炉进行缓冷至一定温度,出炉进行淬火冷却,降低淬火冷却强度的1.2377锻件热处理工艺,不仅保证了最终热处理性能结果达到标准要求,而且保证了产品质量。

背景技术:

1、在实际生产中,对外圆直径φ100~φ500mm的1.2377材料圆棒或台阶轴主要存在两方面影响产品质量的原因,一方面由于c含量较高,高温下热塑性较差,因此锻造过程中容易锻造开裂,为保证锻造成型,在生产该材料锻件时多次返炉高温加热,导致锻后锻坯组织较为粗大,若锻造后退火方式不当容易产生网状组织,在后续调质中会产生淬火开裂造成废品;另外一方面按照常规淬火加热温度方式,淬火加热温度较高,在出炉淬火冷却时由于热应力和组织转变应力过大,导致工件开裂,严重影响产品质量,因此,结合实际生产情况,急需一种既可保证锻后锻件整体质量,又可保证淬火效果的热处理工艺方法。

2、发明目的

3、本发明的目的在于克服现有技术中存在的不足提供一种1.2377锻件热处理工艺,使1.2377锻件最终热处理性能结果达到标准要求。

技术实现思路

1、为达上述发明目的,本发明采用如下技术方案:一种1.2377锻件热处理工艺,其工艺是:

2、步骤1)、退火:锻件装入炉温为500℃~750℃加热炉中保温2h~5h,以≤80℃/h升温速度升温至800℃~900℃进行保温,保温2h~20h,然后以≤30℃/h随炉冷至≤300℃出炉空冷,空冷至室温,执行完步骤1)将锻件装入加热炉中执行淬火;

3、步骤2)、淬火:锻件装入炉温≤350℃的加热炉,以≤80℃/h升温速度升温至400℃~500℃保温2h~10h,然后以≤80℃/h升温速度升温至600℃~700℃保温2h~10h,然后以≥80℃/h升温速度升温至860℃~1000℃保温4h~20h,随后进行随炉缓冷,冷至850℃~950℃保温1h~4h后出炉淬火冷却,淬火出炉先预冷100s~300s,然后将锻件放置在油槽中,开始淬火时液温控制在20℃~60℃,或者将锻件放置在水溶液槽中,水溶液浓度8%~12%,开始淬火时液温控制在25℃~40℃中冷却40min~120min;冷至锻件表面温度在200℃~250℃将锻件吊出淬火液进行空冷,空冷至锻件表面温度至100℃~150℃,执行完步骤2)将锻件装入箱式加热炉中进行一次高温回火;

4、步骤3)、一次高温回火:将锻件装入炉温≤250℃的加热炉中,以≤80℃/h升温速度升温至400℃~500℃保温2h~10h, 然后以≤80℃/h升温速度升温至620℃~700℃保温2h~30h,随后以≤80℃/h的降温速度炉冷至300℃~350℃出炉空冷至室温,执行完步骤3)将锻件装入箱式加热炉中进行二次高温回火;

5、步骤4)、二次高温回火:将锻件装入炉温≤250℃的加热炉中,以≤80℃/h升温速度升温至400℃~500℃保温2h~10h,然后以≤80℃/h升温速度升温至600℃~680℃保温2h~30h,然后出炉空冷至室温。

6、本发明工艺具有下述优点:

7、1、通过阶梯加热退火使其组织均匀球化,获得良好的锻坯组织;

8、2、通过高温加热保证完全奥氏体化,在保证组织的情况下随炉降温降低到一定淬火温度,不仅保证锻件内部组织均匀化,而且保证淬火冷却效果及降低淬火冷却强度避免锻件开裂风险;

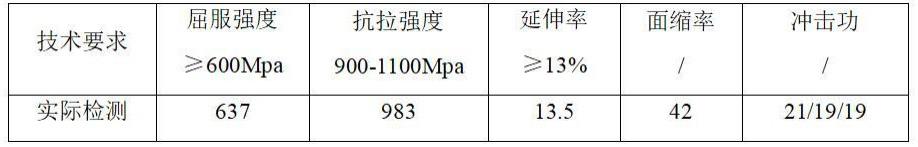

9、3、在600℃~700℃执行两次高温回火,可有效去除内应力及降低回火脆性敏感性,提高锻件塑韧性,最终热处理性能结果达到标准要求。

技术特征:

1.一种1.2377锻件热处理工艺,其特征在于:具体热处理工艺是:

技术总结

本发明公开了一种1.2377锻件热处理工艺,锻造结束后锻件在500℃~750℃加热炉中保温,保温后升温至800℃~900℃进行保温,保温后以≤30℃/h随炉冷至≤300℃出炉空冷;以升温速度升温至400℃~500℃保温,保温后升温至600℃~700℃保温,保温后升温至860℃~1000℃保温,随后随炉缓冷,冷至850℃~950℃保温,出炉冷却,出炉先预冷100s~300s,将锻件放置油槽或水溶液槽中冷却,冷至锻件表面温度在200℃~250℃后将锻件吊出淬火液进行空冷,空冷至锻件表面温度至100℃~150℃;在600℃~700℃执行两次高温回火,有效去除内应力及降低回火脆性敏感性,提高锻件塑韧性。锻后保证了锻件组织均匀性,避免了网状组织的形成。

技术研发人员:周鹏,雷冲,马姣,郑安雄,李占华,李玉标,郭海军

受保护的技术使用者:河南中原特钢装备制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!