金刚石弥散强化层的热喷涂粉体及其制备强化层的方法与流程

本发明涉及耐磨材料。更具体地说,本发明涉及一种金刚石弥散强化层的热喷涂粉体及其制备强化层的方法。

背景技术:

1、传统耐磨强化层,其强化相多为碳化钨或其它金属、非金属的碳、氮化物,通过增加强化相的比例或硬度来提高强化层的整体耐磨性。

2、金刚石硬度高于碳化钨和其它金属、非金属碳、氮化物,是理想的耐磨材料。由于其耐热性差,在空气中的初始石墨化温度仅700℃,远低于各类熔覆工艺的热源温度。因此通常采用cvd、pvd等方式将其沉积在基体表面,以获得耐磨性能。但沉积层较薄,不适用于恶劣磨损工况。

3、金刚石表面镀膜技术所获得的镀膜金刚石颗粒可将其在空气中的石墨化初始温度提升至800℃以上,但仍低于熔覆工艺的热源温度。此外,由于金刚石的密度低于所有粘接相金属,导致在等离子熔覆、电弧熔覆等表面熔覆强化工艺中,金刚石颗粒在进入熔池后会不可避免的迅速上浮,从而无法弥散的分布在强化层中。

技术实现思路

1、本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

2、本发明还有一个目的是提供一种金刚石弥散强化层的热喷涂粉体及其制备强化层的方法,以解决现有技术中制备的金刚石耐磨强化层中的金刚石颗粒无法弥散分布而导致耐磨性能差的技术问题。

3、为了实现根据本发明的这些目的和其它优点,一方面,本发明提供了一种金刚石弥散强化层的热喷涂粉体,由表面镀双层膜的金刚石颗粒粉和nicrbsi自熔粉混合而成,其中,金刚石颗粒粉的质量占比为5%-25%,nicrbsi自熔粉的质量占比为75%-95%,金刚石颗粒粉的表面所镀的内层膜为ti膜、外层膜为ni膜。

4、优选的是,所述金刚石颗粒粉的粒径范围为38um-45um,所述金刚石颗粒粉的双层膜的总质量占所述金刚石总颗粒总质量的25%-60%。

5、优选的是,所述内层膜的厚度为0.2um-0.3um。

6、优选的是,所述外层膜的厚度为1.0um-3.0um。

7、优选的是,所述nicrbsi自熔粉为球形或类球形颗粒形态,且粒径范围为5um-45um。

8、优选的是,所述nicrbsi自熔粉包含如下元素的质量百分比为:c≤1.0%、cr≤17%、b 1.5%-4.5%、si 2.5%-4.5%、fe≤2.0%、其余为ni。

9、另一方面,本发明还提供一种金刚石弥散强化层的热喷涂粉体制备强化层的方法,采用超音速火焰喷涂法将所述热喷涂粉体喷涂在基体上,形成强化层,其中所述nicrbsi自熔粉采用气雾法制备得到。

10、优选的是,所述ti膜采用真空镀覆方法在金刚石颗粒表面处理获得,所述ni膜采用电沉积方法在所述ti膜表面处理获得。

11、优选的是,真空镀覆方法的具体操作方式为:将质量比为100:10:1-100:15:3的金刚石颗粒、tih2、ticl3粉混合均匀,放置于真空腔室中,在750℃-810℃的镀覆温度下获得所述ti膜。

12、优选的是,所述电沉积方法的具体操作方式为:将镀有所述ti膜的所述金刚石颗粒与无水氯化镍、六水硫酸镍、硼酸,混合加入至电镀瓶中镀覆,形成所述ni膜。

13、本发明至少包括以下有益效果:

14、(1)本发明在金刚石颗粒表面采用先真空镀覆一层ti膜,再电沉积一层ni膜的方式,对金刚石颗粒做双层镀膜处理,对金刚石颗粒进行保护,提高了初始石墨化温度,同时ti膜和ni膜也增强了金刚石颗粒本体与nicrbsi自熔粉的熔合效果,使得强化层孔隙率处于较低值,提高强化层的耐磨性能。

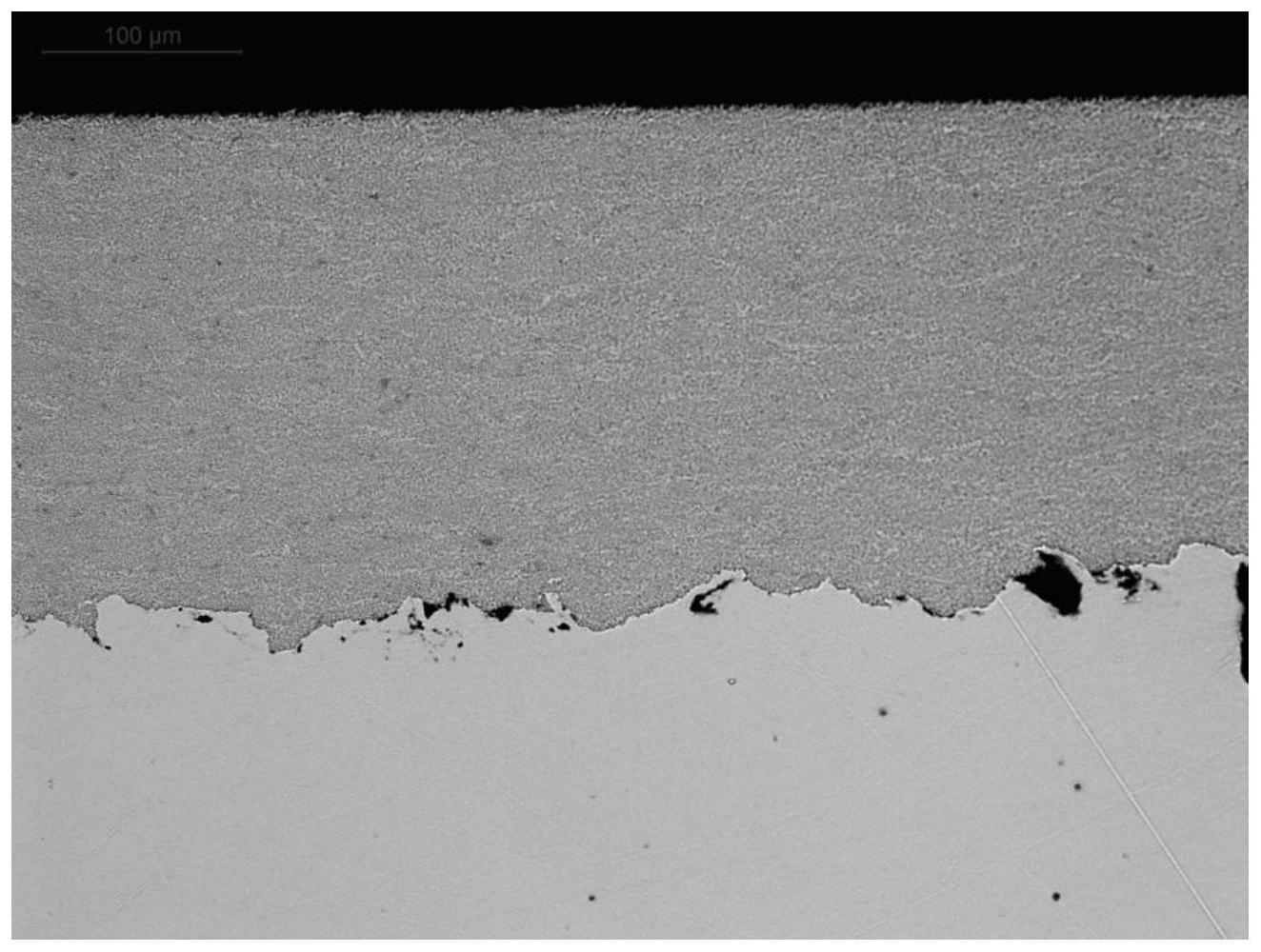

15、(2)本发明采用超音速火焰喷涂法在基体表面制备强化层一方面可以使粉体快速通过高温区,确保粉体中的金刚石颗粒不因高温而石墨化,另一方面使金刚石表层沉积的ni层与nicrbsi粘接相金属一致,增强了金刚石与nicrbsi粘接相的结合力,降低了喷涂层的孔隙率,使强化涂层中的金刚石颗粒在磨粒磨损环境中不易整体脱落,使得强化层中金刚石颗粒弥散分布,且与粘接相结合良好,具有优异的耐磨性能。

16、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.金刚石弥散强化层的热喷涂粉体,其特征在于,由表面镀双层膜的金刚石颗粒粉和nicrbsi自熔粉混合而成,其中,金刚石颗粒粉的质量占比为5%-25%,nicrbsi自熔粉的质量占比为75%-95%,金刚石颗粒粉的表面所镀的内层膜为ti膜、外层膜为ni膜。

2.如权利要求1所述的金刚石弥散强化层的热喷涂粉体,其特征在于,所述金刚石颗粒粉的粒径范围为38um-45um,所述金刚石颗粒粉的双层膜的总质量占所述金刚石总颗粒总质量的25%-60%。

3.如权利要求2所述的金刚石弥散强化层的热喷涂粉体,其特征在于,所述内层膜的厚度为0.2um-0.3um。

4.如权利要求3所述的金刚石弥散强化层的热喷涂粉体,其特征在于,所述外层膜的厚度为1.0um-3.0um。

5.如权利要求1所述的金刚石弥散强化层的热喷涂粉体,其特征在于,所述nicrbsi自熔粉为球形或类球形颗粒形态,且粒径范围为5um-45um。

6.如权利要求5所述的金刚石弥散强化层的热喷涂粉体,其特征在于,所述nicrbsi自熔粉包含如下元素的质量百分比为:c≤1.0%、cr≤17%、b 1.5%-4.5%、si 2.5%-4.5%、fe≤2.0%、其余为ni。

7.如权利要求6所述的金刚石弥散强化层的热喷涂粉体制备强化层的方法,其特征在于,采用超音速火焰喷涂法将所述热喷涂粉体喷涂在基体上,形成强化层,其中所述nicrbsi自熔粉采用气雾法制备得到。

8.如权利要求7所述的金刚石弥散强化层的热喷涂粉体制备强化层的方法,其特征在于,所述ti膜采用真空镀覆方法在金刚石颗粒表面处理获得,所述ni膜采用电沉积方法在所述ti膜表面处理获得。

9.如权利要求8所述的金刚石弥散强化层的热喷涂粉体制备强化层的方法,其特征在于,真空镀覆方法的具体操作方式为:将质量比为100:10:1-100:15:3的金刚石颗粒、tih2、ticl3粉混合均匀,放置于真空腔室中,在750℃-810℃的镀覆温度下获得所述ti膜。

10.如权利要求9所述的金刚石弥散强化层的热喷涂粉体制备强化层的方法,其特征在于,所述电沉积方法的具体操作方式为:将镀有所述ti膜的所述金刚石颗粒与无水氯化镍、六水硫酸镍、硼酸,混合加入至电镀瓶中镀覆,形成所述ni膜。

技术总结

本发明公开了一种金刚石弥散强化层的热喷涂粉体及其制备强化层的方法,热喷涂粉体由表面依次镀有Ti膜和Ni膜的金刚石颗粒粉和NiCrBSi自熔粉均匀混合而成,采用超音速火焰喷涂法在基体表面制备形成耐磨强化层,在金刚石颗粒表面采用先真空镀覆一层Ti膜,再电沉积一层Ni膜的双层镀膜处理方式,对金刚石颗粒进行保护,提高了初始石墨化温度,同时Ti膜和Ni膜也增强了金刚石颗粒本体与NiCrBSi自熔粉的熔合效果,使得强化层孔隙率处于较低值,提高强化层的耐磨性能,整体制备技术通用性好,可靠性高。

技术研发人员:张勇,全兵,张烈华,李星杰,徐磊,王恒,郭国忠,赵云,刘振涛,徐沛东

受保护的技术使用者:中石化江钻石油机械有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!