热处理装置、热镀锌系统及热镀锌辊组热处理方法与流程

本发明属于热镀锌辊组检修,具体涉及一种热处理装置、一种包括该热处理装置的热镀锌系统以及一种使用该热处理装置对热镀锌辊组进行热处理的方法。

背景技术:

1、镀锌线镀锌锅内的热镀锌辊组是镀锌线重要的生产设备,热镀锌辊组是由沉没辊、前稳定辊、后稳定辊三部分组成。组装好的热镀锌辊组经预热后吊入镀锌锅内工作。目前组装好的热镀锌辊组采用预热器加热电阻棒发热通过空气传热来进行预热,该预热方法存在如下缺点:a、加热速度慢;b、加热时辊组的大、小拐臂残留锌液加热后滴落在加热棒上腐蚀加热棒;c、辊体表面杂质(切屑冷却液、润滑剂、防锈油、检修中产生的油脂)在高温下分解不彻底,形成碳化物附着在辊体表面,辊组吊入高温镀锌锅后,加剧了锌渣附着在辊体表面,造成热镀锌板卷沟槽印与锌花不均匀缺陷严重,热镀锌板卷废品比率较高;d、辊体表面会产生一定量的氧化烧损,使用时加剧锌渣凝结在辊体表面,进而影响镀锌质量;e、辊体内外温度不均匀,辊组吊入高温镀锌锅时由于温度差造成辊面微细裂纹,进而影响辊组使用寿命。

2、基于此,开发一种适合对热镀锌辊组进行预热以避免出现上述问题中的至少一项的装置是本领域亟待解决的问题。

技术实现思路

1、针对上述现有技术中存在的问题中的至少一项,本发明提供了一种热处理装置、一种包括该热处理装置的热镀锌系统以及一种使用该热处理装置对热镀锌辊组进行热处理的方法。

2、为了实现上述目的,本发明采用了以下技术方案:

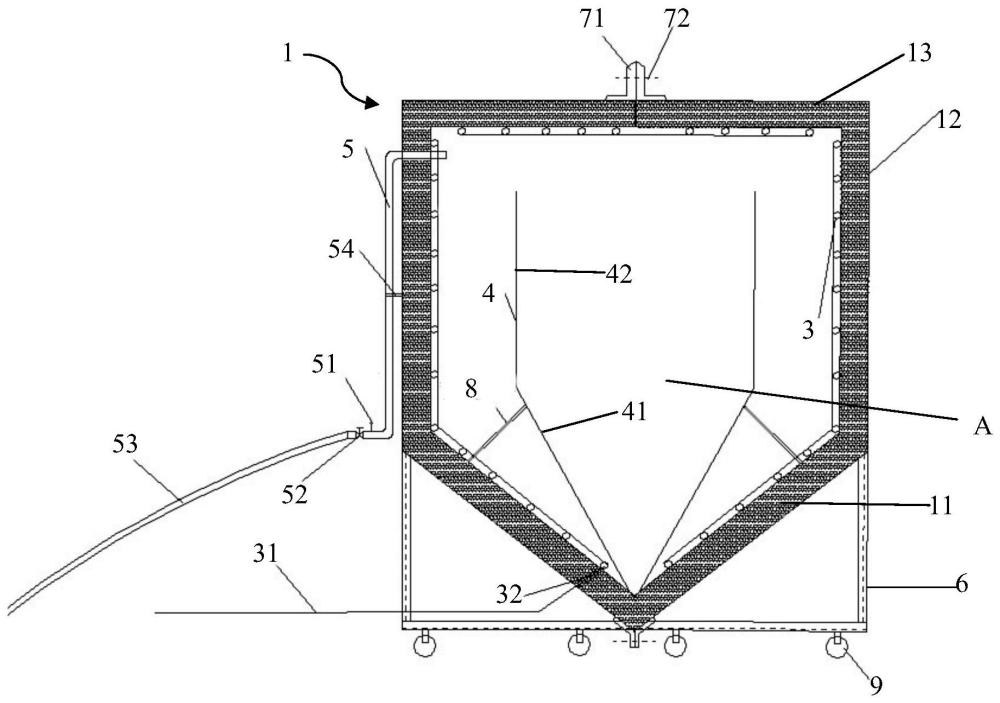

3、根据本发明的第一方面,提供了一种热处理装置,其包括:

4、炉体,所述炉体由两个半体组装而成,每个半体均包括倾斜底壁,当两个半体组装在一起时,所述炉体的底部呈现v形;

5、设置在所述炉体的内侧面的电加热棒;

6、设置在每个半体内的隔板,当两个半体组装在一起时,两个半体内的隔板限定用于容纳待热处理物件的容纳部,以将待热处理物件与所述电加热棒间隔开,所述隔板包括倾斜段,所述倾斜段的下端部连接到相应半体的所述倾斜底壁的下端部,当两个半体组装在一起时,两个半体内的隔板限定的容纳部至少部分呈现v形。

7、根据本发明的一些实施例,所述炉体上设置有开孔,所述开孔处连接有气管,用于对所述炉体进行抽真空或向所述炉体内通入气体。

8、根据本发明的一些实施例,所述隔板的倾斜段与水平面夹角为50-60°和/或所述倾斜底壁与水平面的夹角为35-50°。

9、根据本发明的一些实施例,每个半体包括炉体部分和用于支撑炉体部分的支架部分,所述炉体部分包括所述倾斜底壁以及与所述倾斜底壁相连的竖直侧壁,所述支架部分为l形结构,包括相连接的水平构件和竖直构件,所述竖直构件的上端部与竖直侧壁的下端部相连接。

10、根据本发明的一些实施例,所述水平构件的底部设置有万向车轮。

11、根据本发明的一些实施例,所述炉体的炉壁为三层结构,包括内壁、外壁以及设置在二者之间的保温层。

12、根据本发明的一些实施例,所述电加热棒在所述炉体的内侧面以蛇形布置。

13、根据本发明的一些实施例,所述炉体包括设置在半体连接处的法兰连接件以及密封件。

14、根据本发明的一些实施例,所述隔板通过支撑件支撑在所述炉体内。

15、根据本发明的第二方面,提供了一种热镀锌系统,其包括根据本发明第一方面所述的热处理装置,所述热处理装置用于对热镀锌辊组进行热处理。

16、根据本发明的第三方面,提供了一种使用根据本发明第一方面所述的热处理装置对热镀锌辊组进行热处理的方法,其包括以下步骤:

17、(1)热镀锌辊组组装好后,将热处理装置的两个半体移动到组装好的热镀锌辊组处,将两个半体围绕热镀锌辊组组装在一起;

18、(2)开启电加热棒,对热镀锌辊组进行预热及热处理;

19、(3)预热及热处理完成后,将两个半体拆开并移走。

20、采用上述技术方案,本发明具有以下有益效果中的至少一项:

21、本发明提供的热处理装置,通过设置由两个半体组装而成的炉体,可以在需要时围绕待热处理物件现场组装炉体,使用完毕后可以拆除并移走炉体,灵活性更高,适合于在应用现场对待热处理物件进行现场热处理;通过在炉体内设置隔板以限定用于容纳待热处理物件的容纳部,可以将待热处理物件与设置在炉体的内侧面的电加热棒间隔开,避免电加热棒产生的电磁辐射直接辐射待热处理物件的表面进而造成表面损伤;通过将隔板设置成包括倾斜段并且将倾斜段的下端部连接到炉体倾斜底壁的下端部,可以将待热处理物件在热处理过程中产生的液体引流到炉体的底部,能够有效防止这些液体滴落到电加热棒上造成电加热棒腐蚀;通过将炉体的底部设置成v形并且将隔板限定的容纳部至少部分设置成v形,可以保证容纳部的温度相对均匀,有利于对待热处理物件各部分进行均匀加热。

22、本发明提供的热镀锌系统,由于使用了上述热处理装置对热镀锌辊组进行热处理,提高了生产效率,提升了镀锌板的镀锌质量,延长了热镀锌辊组的使用寿命。

23、本发明提供的使用上述热处理装置对热镀锌辊组进行热处理的方法,相比于现有技术的采用预热器加热电阻棒发热通过空气传热对热镀锌辊组进行预热的方法,具有以下优点中的至少一项:加热速度快;加热时热镀锌辊组的大、小拐臂残留锌液加热后滴落在隔板上,并经由隔板导向至炉体底部,避免腐蚀电加热棒;热镀锌辊组工作表面的切屑冷却液、润滑剂、防锈油、检修中产生的油脂可以分解成氢、二氧化碳和水,大幅降低这些杂质在高温下形成碳化物凝结在辊体表面,降低辊面油脂蒸发不干净等容易碳化,造成热镀锌板卷沟槽印与锌花不均匀缺陷严重,热镀锌板卷废品比率较高的弊端;可避免辊面高温加热时氧化烧损,得到光亮的表面质量;辊体内外温度更加均匀,减少辊组吊入高温镀锌锅时由于温度差造成的辊面微细裂纹,进而延长辊组使用寿命;此外,本发明的方法简单易行,装配过程控制可靠,施工技术水平、技术难度要求不高,容易掌握。

技术特征:

1.一种热处理装置,其特征在于,包括:

2.根据权利要求1所述的热处理装置,其特征在于,所述炉体上设置有开孔,所述开孔处连接有气管,用于对所述炉体进行抽真空或向所述炉体内通入气体。

3.根据权利要求1所述的热处理装置,其特征在于,所述隔板的倾斜段与水平面的夹角为50-60°和/或所述倾斜底壁与水平面的夹角为35-50°。

4.根据权利要求1所述的热处理装置,其特征在于,每个半体包括炉体部分和用于支撑所述炉体部分的支架部分,所述炉体部分包括所述倾斜底壁以及与所述倾斜底壁相连的竖直侧壁,所述支架部分为l形结构,包括相连接的水平构件和竖直构件,所述竖直构件的上端部与所述竖直侧壁的下端部相连接。

5.根据权利要求4所述的热处理装置,其特征在于,所述水平构件的底部设置有万向车轮。

6.根据权利要求1所述的热处理装置,其特征在于,所述炉体的炉壁为三层结构,包括内壁、外壁以及设置在二者之间的保温层,所述炉体还包括设置在半体连接处的法兰连接件以及密封件。

7.根据权利要求1所述的热处理装置,其特征在于,所述电加热棒在所述炉体的内侧面以蛇形布置。

8.根据权利要求1所述的热处理装置,其特征在于,所述隔板通过支撑件支撑在所述炉体内。

9.一种热镀锌系统,其特征在于,包括权利要求1-8中任一项所述的热处理装置,所述热处理装置用于对热镀锌辊组进行热处理。

10.使用权利要求1-8中任一项所述的热处理装置对热镀锌辊组进行热处理的方法,其特征在于,包括以下步骤:

技术总结

本发明属于热镀锌辊组检修技术领域,具体涉及一种热处理装置、一种包括该热处理装置的热镀锌系统以及一种使用该热处理装置对热镀锌辊组进行热处理的方法。热处理装置包括:炉体,炉体由两个半体组装而成,每个半体均包括倾斜底壁,当两个半体组装在一起时,所述炉体的底部呈现V形;设置在炉体的内侧面的电加热棒;设置在每个半体内的隔板,当两个半体组装在一起时,两侧的隔板限定用于容纳待热处理物件的容纳部,以将待热处理物件与所述电加热棒间隔开,隔板包括倾斜段,倾斜段的下端部连接到相应半体的所述倾斜底壁的下端部,当两个半体组装在一起时,两侧的隔板限定的容纳部至少部分呈现V形。

技术研发人员:祝彪,王跃峰,谭克忠,李定华,龚仔平,邱刚,李家平,李玲

受保护的技术使用者:攀钢集团工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!