一种铸件不落地积放式冷却清理系统的制作方法

本发明属于铸件清理,具体涉及一种铸件不落地积放式冷却清理系统。

背景技术:

1、在铸造生产过程中,表面处理工艺是必不可少的工序,铸件浇注后要对铸件表面进行处理,通过抛丸将铸件表面的涂料层脱落露出铸件。目前生产过程中铸件出箱后要转运到冷却区域进行冷却,冷却后再转运到抛丸工序。这样导致生产效率低,占地面积大,浪费人力物力。

技术实现思路

1、为了克服现有技术的不足,解决现有铸件处理生产效率低、仪器占地面积大、人力物力成本高等技术问题,本发明提供一种铸件不落地积放式冷却清理系统。

2、本发明通过以下技术方案予以实现。

3、本发明提供了一种铸件不落地积放式冷却清理系统,包括输送机构、悬挂机构、固定结构和清理机构,所述悬挂机构设于输送机构上,所述固定机构和清理机构设于悬挂机构下方;

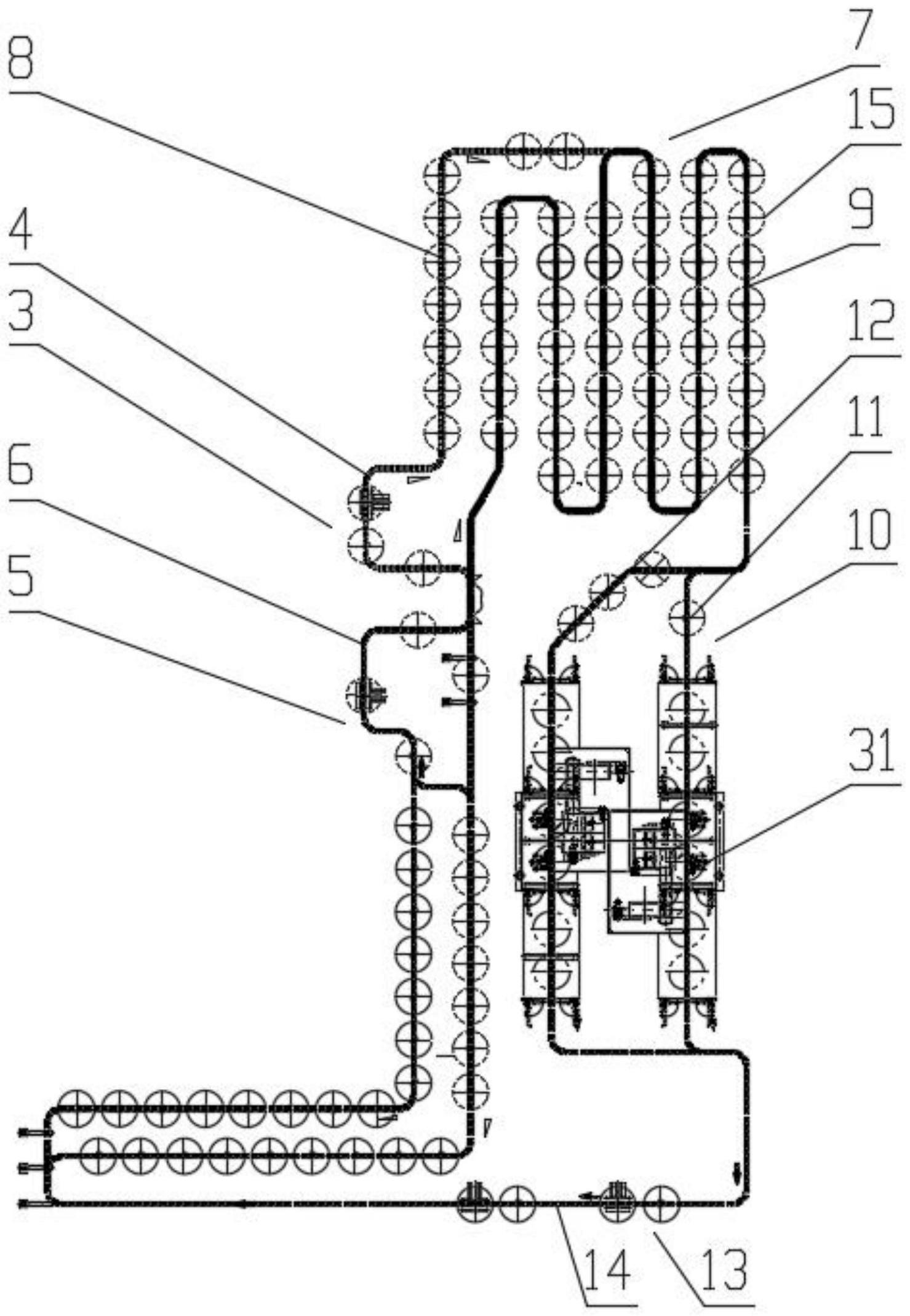

4、所述输送结构包括导轨单元和悬链,所述导轨单元包括依次设置在第一上件区的第一上件导轨、第二上件区的第二上件导轨、冷却区的第一冷却导轨和第二冷却导轨、抛丸清理区的第一清理导轨和第二清理导轨、下件区的下件导轨;所述第一上件导轨的末端与第一冷却导轨的起始端连接,所述第二上件导轨的末端与第二冷却导轨的起始端连接;所述第一冷却导轨的末端与第二冷却导轨的中部连接,所述第二冷却导轨的末端分别与第一清理导轨和第二清理导轨的起始端连接,所述第一清理导轨和第二清理导轨的末端与下件导轨的起始端连接,所述下件导轨的末端分别与第一上件导轨和第二上件导轨的起始端连接;所述悬链设于导轨单元上并与导轨单元滑动连接,所述悬链沿导轨单元往复移动;

5、所述悬挂机构包括吊盘,所述吊盘包括吊杆和吊杆上从上到下依次设置的吊钩、旋转盘、吊盘主体和固定块,所述吊钩设于吊杆顶部悬挂于悬链上,所述旋转盘转动连接设于吊杆上;所述吊盘主体固定设于吊杆上,所述吊盘主体为内外三层六边形框架结构,三层所述六边形框架六个角与吊杆之间设有连接杆,外层相邻六边形框架之间设有沿吊杆呈圆周阵列的支撑臂,所述支撑臂上用于放置铸件;所述固定块设于吊杆底部;

6、所述固定机构设于第一上件区、第二上件区、下件区的导轨单元下方,所述固定机构包括气缸、壳体和夹紧卡爪,所述气缸固定安装于壳体左侧壁,所述气缸的伸出端贯穿于壳体内侧,所述壳体底壁上设有一组旋转轴,所述夹紧卡爪对称旋转套接于旋转轴上;所述夹紧卡爪一端转动连接有转动组件,所述转动组件端部与气缸的伸出端转动连接,所述夹紧卡爪另一端侧壁上设有夹紧件,所述夹紧件上设有一组转动滚轮,当所述夹紧卡爪闭合时,两夹紧卡爪上的两组转动滚轮用于夹紧固定块;

7、所述清理机构设于抛丸清理区的导轨单元下方,所述清理机构包括第一清理导轨和第二清理导轨下方设置的通过式抛丸机;

8、所述铸件不落地积放式冷却清理系统还包括控制结构,所述控制结构与悬链、气缸、通过式抛丸机之间电气连接。

9、进一步,所述第一上件导轨、第二上件导轨、第一冷却导轨、第二冷却导轨、第一清理导轨、第二清理导轨、下件导轨均为工字型导轨。

10、进一步,还包括取件机械手,所述取件机械手用于将铸件放置到支撑臂上。

11、进一步,当所述夹紧卡爪闭合时,两夹紧卡爪上的两组转动滚轮之间的间隙尺寸等于固定块的直径尺寸。

12、进一步,工作包括以下步骤:

13、1)悬挂吊盘:

14、将吊盘悬挂到悬链上,启动控制结构,控制结构与悬链之间电气连接;

15、2)根据铸件类型选择上件区:

16、当铸件为小铸件时,悬链带动吊盘在第一上件导轨上移动到第一上件区;

17、当铸件为大铸件时,悬链带动吊盘在第二上件导轨上移动到第二上件区;

18、3)放置并稳定铸件:

19、当悬链带动吊盘移动到对应上件区后,气缸伸出时夹紧卡爪闭合夹紧固定块使其不晃动,利用取件机械手将铸件放置到吊盘的支撑臂上,旋转吊盘主体依次将铸件放满;

20、4)冷却清理铸件:

21、铸件放满后气缸回缩,夹紧卡爪打开,悬链带动吊盘沿着导轨单元前往冷却区和抛丸清理区;

22、当铸件为小铸件时,悬链带动吊盘在第一冷却导轨上冷却和第一清理导轨上清理并移动直至下件导轨;

23、当铸件为大铸件时,悬链带动吊盘在第二冷却导轨上冷却和第二清理导轨上清理并移动直至下件导轨;

24、5)取铸件:

25、悬链带动吊盘在下件导轨上移动至下件区时,气缸伸出时夹紧卡爪闭合夹紧固定块使其不晃动,利用行吊将铸件取下。

26、进一步,所述步骤4)中小铸件冷却时间为2h,大铸件冷却时间为3h。

27、本发明所达到的有益效果是:本发明选用输送结构、悬挂结构,铸件悬挂到吊盘上后不需要落地经历冷却和抛丸清理流程,占地面积小,减少了转运时间和人工成本;选用固定结构,吊盘容易固定,节省了人工固定的时间;第一上件导轨、第二上件导轨、第一冷却导轨、第二冷却导轨、第一清理导轨和第二清理导轨的独特式的导轨单元的设计,可以按需求清理大铸件和小铸件,提高工作效率。

28、与现有技术相比,本发明具有铸件出箱后不用落地、装置占地面积小、工作效率高、人力物力成本低等优点。

技术特征:

1.一种铸件不落地积放式冷却清理系统,其特征在于:包括输送机构、悬挂机构、固定结构和清理机构,所述悬挂机构设于输送机构上,所述固定机构和清理机构设于悬挂机构下方;

2.根据权利要求1所述的一种铸件不落地积放式冷却清理系统,其特征在于:所述第一上件导轨(4)、第二上件导轨(6)、第一冷却导轨(8)、第二冷却导轨(9)、第一清理导轨(11)、第二清理导轨(12)、下件导轨(14)均为工字型导轨。

3.根据权利要求1所述的一种铸件不落地积放式冷却清理系统,其特征在于:还包括取件机械手(32),所述取件机械手(32)用于将铸件放置到支撑臂(23)上。

4.根据权利要求1所述的一种铸件不落地积放式冷却清理系统,其特征在于:当所述夹紧卡爪(26)闭合时,两夹紧卡爪(26)上的两组转动滚轮(30)之间的间隙尺寸等于固定块(20)的直径尺寸。

5.根据权利要求4所述的一种铸件不落地积放式冷却清理系统,其特征在于:工作包括以下步骤:

6.根据权利要求5所述的一种铸件不落地积放式冷却清理系统,其特征在于:所述步骤4)中小铸件冷却时间为2h,大铸件冷却时间为3h。

技术总结

本发明涉及一种铸件不落地积放式冷却清理系统,属于铸件清理技术领域,解决了现有铸件处理生产效率低、仪器占地面积大、人力物力成本高等技术问题。解决方案为:一种铸件不落地积放式冷却清理系统,包括输送机构、悬挂机构、固定结构和清理机构;输送结构包括导轨单元和悬链;吊盘包括吊杆和吊杆上从上到下依次设置的吊钩、旋转盘、吊盘主体和固定块;固定机构包括气缸、壳体和夹紧卡爪;清理机构包括通过式抛丸机;工作包括以下步骤:1)悬挂吊盘;2)根据铸件类型选择上件区;3)放置并稳定铸件;4)冷却清理铸件;5)取铸件。与现有技术相比,本发明具有铸件出箱后不用落地、装置占地面积小、工作效率高、人力物力成本低等优点。

技术研发人员:李彪,邓洪源,徐国花,张晋兴

受保护的技术使用者:山西平遥华兴电机铸造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!