一种从废铝电解质与大修渣中联合提锂的方法与流程

本发明涉及电解铝工业废弃物资源综合利用领域,尤其涉及一种从废铝电解质与大修渣中联合提锂的方法。

背景技术:

1、废铝电解质是工业上通过冰晶石-氧化铝熔盐电解法生产铝时所产生的废弃物,废铝电解质中通常含有较高的锂元素,其原因在于电解铝的原料氧化铝中不同程度地含有li2o,在电解过程中,锂元素以离子形式进入电解质中,随着电解槽年龄的不断增长,锂元素不断富集,当铝电解质中的锂元素以lif计达到质量百分比2~3%的时候,有助于降低电解质的初晶温度,降低能耗;但是,当铝电解质中的锂元素含量过高时,电解质体系则不仅会降低氧化铝在电解质中的溶解度,还会引起电解质过热度升高,使能耗增高,缩短电解槽的使用寿命,影响电解铝的经济效益。因此,当铝电解质中的锂元素含量过高时,需要定期更换铝电解质,被更换的铝电解质就是废铝电解质。

2、大修渣是在铝电解生产过程中电解槽阴极内衬维修、更换产生的废渣,根据铝电解生产实际情况,分为废阴极碳素材料、废旧耐火材料和混合料;炭渣主要是炭阳极的不均匀燃烧和选择性氧化导致炭粒脱落,或碳阴极在铝液和电解质的侵蚀和冲刷下产生炭粒剥落而产生的,由于受电解质的浸泡和渗透,炭渣一般含碳20%~30%,含电解质60%~70%。在铝电解生产过程中,大修渣、炭渣是电解铝工业最典型的危险废物,全部被列入国家生态环境部发布的国家危险废物名录。

3、资料显示,我国铝电解工业每年产生百万吨以上的过剩铝电解质及大修渣,这些废弃物中锂含量高达3%wt(以li2o计)以上,有效回收其中锂资源既可以变废为宝缓解锂资源紧缺问题,又能减轻废渣对环境的污染。

4、目前针对这些废弃物的处理方法主要以火法焙烧然后浸出的工艺路线为主,比如cn 115011798 b公开了一种从含锂铝电解质中回收锂的方法,采用焙烧浸出工艺及多段溶液净化除杂工艺,在保证锂浸出率的同时降低hf污染,但该工艺路线流程长,且在除杂环节产出的含锂渣暂无方法处理,锂的整体回收率较低。除杂所产生的含锂渣在行业内被称作黄泥,其中含有较高的氟和铝以及1%以上的锂,比如cn 115959689 a中处理大修渣后在中和除杂时同样会产生此类黄泥渣堆存。

5、另外也有探索不需火法焙烧处理电解质的工艺案例,比如cn 116287722 a 公开了一种从铝锂电解质中回收锂的方法,利用氧化钙放热反应熟化,全过程免焙烧,但之后同样要用大量酸浸出,然后经过多段除杂后通过萃取富集锂得到富锂溶液,该方法先碱熟化,再用酸浸出,然后再多段碱除杂,过程繁琐流程较长。

6、所以亟需开发一种短流程收率高且适应性强的方法,可同时处理大修渣和电解质并无废水废渣产生。

技术实现思路

1、本发明的目的在于针对上述现有技术的不足,提供了一种从废铝电解质与大修渣中联合提锂的方法,能同时处理大修渣和电解质并无废水废渣产生,流程短回收率高。

2、为实现上述目的,本发明采用了如下技术方案:

3、本发明提供了一种从废铝电解质与大修渣中联合提锂的方法,:

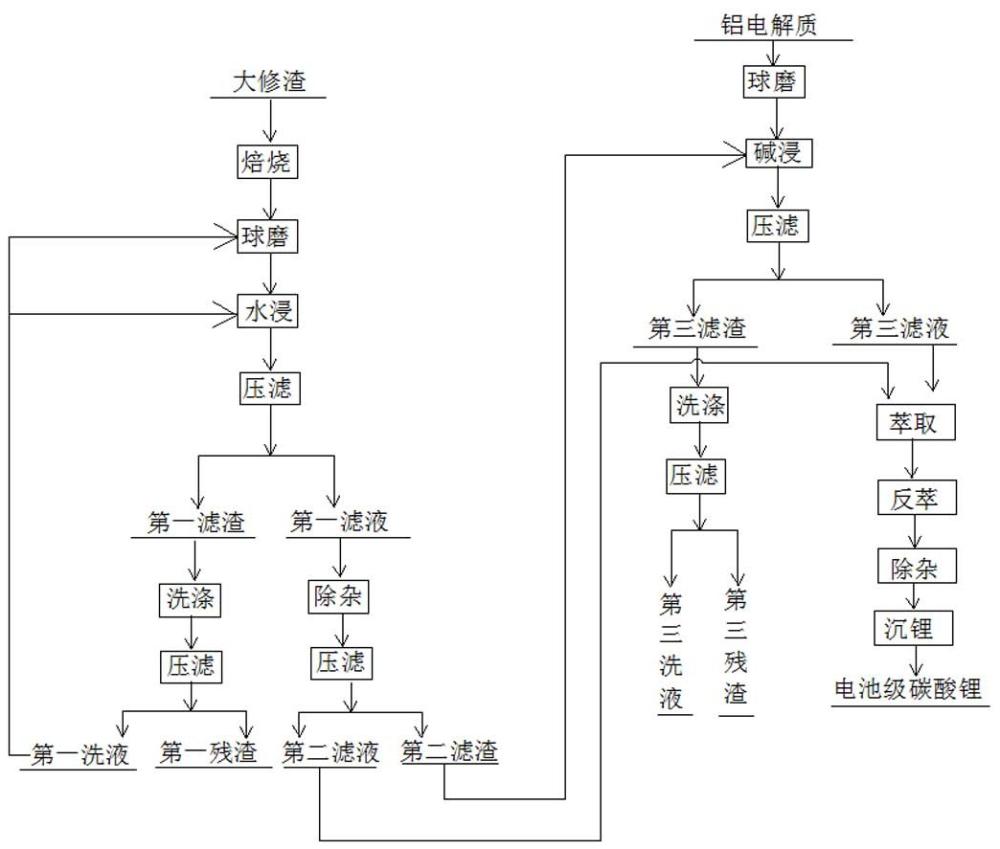

4、包括大修渣的处理工段和铝电解质的处理工段;

5、所述大修渣的处理工段包括如下步骤:

6、s1、将分选后的大修渣与硫酸混合后放入焙烧炉中进行焙烧,焙烧温度为200°c~1000°c,焙烧时间为:0.5~4小时,使物料转化为熟料;

7、s2、将熟料球磨后与洗液混合调浆,熟料与洗液的质量体积比为1:(:1~6),在10°c~100°c条件下搅拌反应0.5~4小时;

8、s3、在所述s2结束后,将反应后的混合液过滤,得到第一滤液和第一滤渣,所述第一滤渣用自来水洗涤并固液分离,得第一洗液和第一残渣;

9、s4、向第一次滤液中加入石灰乳调节ph值至10~13,温度10°c ~100°c,使溶液中的杂质元素沉淀析出,搅拌反应1h过滤后,得到第二滤液和第二滤渣。

10、进一步,所述铝电解质的处理工段包括以下步骤:

11、s5、将铝电解质球磨后与所述第二滤渣混合调浆,调浆用水为第二洗液,所述铝电解质和所述第二滤渣的质量之和与所述第二洗液质量体积比为1:(2~6);

12、s6、向所述s5中的调浆料中加入粉状氧化钙,在10°c ~100°c条件下搅拌反应2~6h,以质量比计,所述氧化钙与所述铝电解质和所述第二滤渣之和的比例为(0.5~2):1;

13、s7、在所述s6的反应结束后,将反应后的混合液过滤,得到第三滤液、第三滤渣;所述第三滤渣用自来水洗涤并固液分离,得到第三洗液和第三残渣;

14、s8、所述第三滤液和所述第二滤液混合后,通过锂钠分离萃取剂萃取,得到萃取有机相和萃余液,所述萃余液经蒸发浓缩获得硫酸钠结晶盐;

15、s9、所述萃取有机相经过稀硫酸反萃得反萃液,所述反萃液即为含锂>25g/l的富锂浓缩液;

16、s10、将所述富锂浓缩液通过p204萃杂线获得纯净含锂液,钙镁离子被萃取至有机相而和锂分离;

17、s11、将所述纯净含锂液缓慢加入到碳酸钠溶液中,温度为90°c~100°c,反应1~2h,经过离心、洗涤和后处理各工序获得电池级碳酸锂成品。

18、进一步,所述s1中硫酸为工业浓硫酸,所述大修渣与所述硫酸的质量比为1:(0.2~1)。

19、进一步,所述s4中,第二次滤渣为黄泥。

20、进一步,所述s8中,锂钠分离萃取剂为中南大学hbl-121萃取剂或新锂想xh-01萃取剂或郑州天一萃取ty-168萃取剂的一种,有机萃取剂与所述第二滤液和第三滤液混合液的流比o/a=1:6~12。

21、进一步,所述s9稀硫酸的摩尔浓度为4~6mol/l。

22、进一步,所述s10中,有机萃取剂的用量与富锂浓缩液的流比o/a=1:1~3。

23、本发明的有益效果为:本发明将铝工业废弃物大修渣和铝电解质合并处理,大修渣焙烧挥发的hf可用碱液吸收或做成冰晶石,大修渣的浸出液和除杂渣应用到铝电解质处理流程中,铝电解质直接碱浸并固氟,整个流程原料适应性更强;

24、处理流程短,锂回收率高,全流程无废液废渣产生,浸出渣可返回铝厂或制砖等。

技术特征:

1.一种从废铝电解质与大修渣中联合提锂的方法,其特征在于:

2.根据权利要求1所述的一种从废铝电解质与大修渣中联合提锂的方法,其特征在于,所述铝电解质的处理工段包括以下步骤:

3.根据权利要求1所述的一种从废铝电解质与大修渣中联合提锂的方法,其特征在于:所述s1中硫酸为工业浓硫酸,所述大修渣与所述硫酸的质量比为1:(0.2~1)。

4.根据权利要求3所述的一种从废铝电解质与大修渣中联合提锂的方法,其特征在于:所述s4中,第二次滤渣为黄泥。

5.根据权利要求4所述的一种从废铝电解质与大修渣中联合提锂的方法,其特征在于:所述s8中,锂钠分离萃取剂为中南大学hbl-121萃取剂或新锂想xh-01萃取剂或郑州天一萃取ty-168萃取剂中的一种,有机萃取剂与所述第二滤液和第三滤液混合液的流比o/a=1:6~12。

6.根据权利要求2所述的一种从废铝电解质与大修渣中联合提锂的方法,其特征在于:所述s9稀硫酸的摩尔浓度为4~6mol/l。

7.根据权利要求2所述的一种从废铝电解质与大修渣中联合提锂的方法,其特征在于:所述s10中,有机萃取剂的用量与富锂浓缩液的流比o/a=1:1~3。

技术总结

本发明提供一种从废铝电解质与大修渣中联合提锂的方法,包括将大修渣与硫酸混合焙烧,然后加水浸出,经石灰除杂后得第二滤液和黄泥;将铝电解质磨细后与黄泥混合调浆,然后加粉状氧化钙搅拌碱浸,过滤后得到第三滤液;第三滤液和第二滤液混合后经过锂钠分离萃取剂分离钠钾得富锂浓缩液,然后经过P204萃取去除杂质后得到纯净含锂液,纯净含锂液和碳酸钠溶液反应‑离心‑洗涤和后处理后制得电池级碳酸锂。

技术研发人员:丁留亮,王瑞庆,王长明,李雯,赵海洋,张林杰,张占彦,赵倩倩,董亚柯

受保护的技术使用者:河南新天力循环科技有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!