一种船艇用含铒耐蚀可焊铝合金板材的制备方法与流程

本发明属于铝合金板材制备领域,具体涉及一种船艇用含铒耐蚀可焊铝合金板材的制备方法。

背景技术:

1、针对高技术船舶和海洋工程所面临的复杂海洋、大气环境中的多种损伤问题,现有的铝合金在强度耐蚀等方面难以满足当前的需求,大量的依赖进口材料。研究开发具有自主知识产权的耐蚀可焊铝合金宽幅板材,主要从合金成分入手,在5xxx系铝合金的基础上复合添加微量zn、er、zr元素,揭示合金在熔炼铸造、多级均匀化退火、强变形轧制、热处理、焊接等工艺环节中合金组织结构特征与性能的关联规律,研制的板材具有更高的常温力学性能、疲劳性能,还具有优异的焊接性能、抗腐蚀性能。满足海洋工程、交通运输、航空航天等行业轻量化高效发展需求,从提升板材性能、降低用量等方面减轻船体重量,以达到降低碳排放量、绿色环保的目的,克服对外来进口铝合金板材的依赖,促进传统铝合金工业技术进步,满足舰船、海洋工程、lng等领域重大工程应用的迫切需求。

技术实现思路

1、本发明的目的是提升5xxx系铝合金板材强度及疲劳性能,而提供一种船艇用含铒耐蚀可焊铝合金板材的制备方法。

2、一种船艇用含铒耐蚀可焊铝合金板材的制备方法,它按以下步骤进行:

3、一、按照重量百分含量:si≤0.20%、fe≤0.20%、cu≤0.10%、mn:0.6%~1.0%、mg:5.30%~6.30%、zr:0.02%~0.30%、er:0.02%~0.30%、zn:0.30%~0.90%、ti:0.02~0.05%、be:0.0005%~0.005%、单个杂质≤0.05%、合计杂质≤0.15%和余量为al,称取重熔用铝锭、锌锭、镁锭、铝锰中间合金、铝铒中间合金、铝锆中间合金、铝钛中间合金、铝铍中间合金和铝钛硼晶粒细化剂作为原料;

4、二、将步骤一中称取的重熔用铝锭、锌锭、铝锰中间合金、铝锆中间合金和铝钛中间合金加入到熔炼炉中,熔炼温度780~800℃,待熔体温度≥780℃时加入铝铒中间合金并保温20min,然后进行第一次搅拌,待熔体温度再升至780℃后,保温20min后进行第二次搅拌,待熔体温度再升至780℃后保温20min后进行第三次搅拌;

5、三、当上述第三次搅拌后的熔体降温至740℃,加入称取的镁锭和铝铍中间合金,搅拌混匀后铺撒覆盖剂,静置20~30min,然后将熔体导入静置炉中,采用ar-cl2混合气体进行精炼至每100克熔体中的氢含量≤0.15ml,得到铝合金熔体;

6、四、上述铝合金熔体经过30ppi+50ppi的双级陶瓷过滤片过滤,开始铸造时将称取的铝钛硼晶粒细化剂插入流槽中并控制加入速度,所得铝合金熔液,浇注到规格为420×1620mm的方形结晶器中,得到合金锭坯;

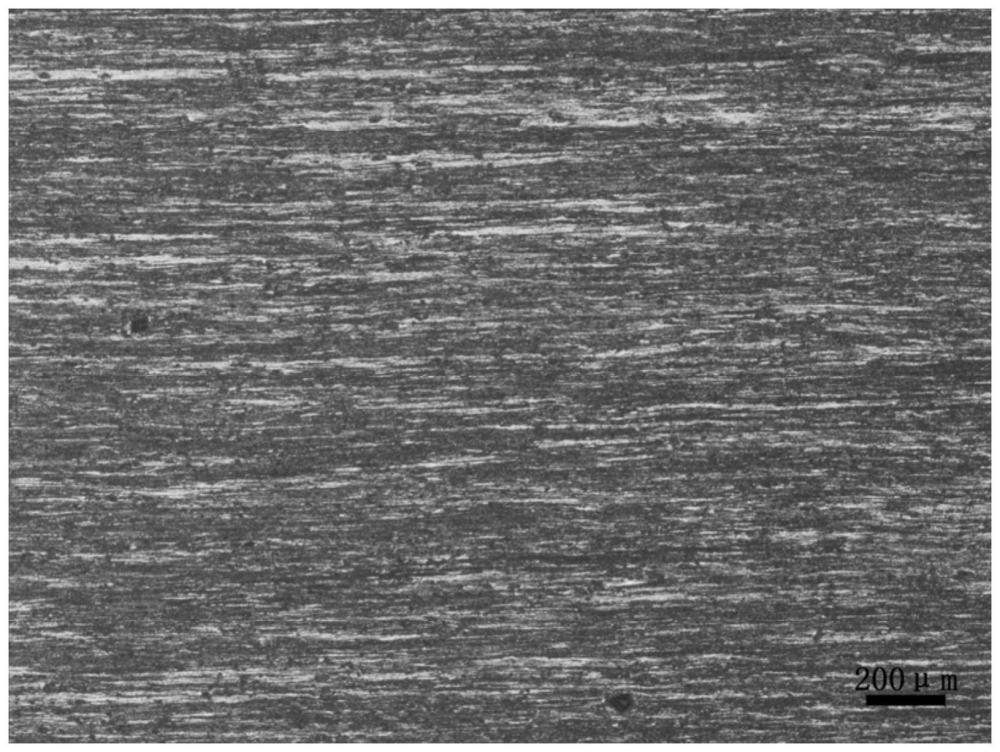

7、五、上述合金锭坯进行均匀化退火处理得到铸锭,然后进行铣面处理,测铸锭温度为430℃~460℃后,保温时间≥6h,控制终轧温度为160℃~200℃,轧制成宽幅热轧板;

8、六、上述宽幅热轧板经切边处理后进行拉伸矫形,拉伸量控制在1.0%~1.8%,然后锯切成品,得到船艇用含铒耐蚀可焊铝合金板材,即完成所述制备方法。

9、进一步的,步骤一所述的铝铒中间合金是al-5%er中间合金;铝钛中间合金是al-4%ti中间合金;铝铍中间合金是al-11%be;铝钛硼晶粒细化剂是铝钛硼合金al-5%ti-1%b。

10、进一步的,步骤二中所述第一次搅拌、第二次搅拌和第三次搅拌的搅拌时间均为5~10min。

11、进一步的,步骤二中所述覆盖剂为2号熔剂;覆盖剂用量为占熔炼炉中熔体总质量的0.50~0.55%。

12、进一步的,步骤三所述ar-cl2混合气体中氩气与氯气的体积比为(31.5~33)﹕1。

13、进一步的,步骤三所述铝钛硼晶粒细化剂插入流槽中并控制加入速度:速度为450~500mm/min。

14、进一步的,步骤四中合金锭坯的截面规格为420×1620mm,锭坯长度4500mm。

15、进一步的,步骤五中所述均匀化退火处理:于320℃下加热18h~24h,再升温至430℃~450℃,保温25h~32h,出炉空冷至室温。

16、进一步的,步骤五中所述铣面处理:将铸锭铣面至380mm~400mm。

17、进一步的,步骤五中所述轧制成宽幅热轧板:宽幅热轧板的规格为,厚度8mm~20mm,宽度>2000mm。

18、本发明的有益效果:

19、1、本发明中一种船艇用含铒耐蚀可焊铝合金板材的制备方法,可满足舰船、海洋工程、lng等领域重大工程领域的需求。

20、2、本发明中的船艇用含铒耐蚀可焊铝合金与现有的铝镁合金相比,在已有的er、zr复合微合金化研究的基础上,研究zn的加入的影响,探究新型复合微合金化技术。在er、zr复合添加时会在合金中弥散析出al3(er,zr)相,与al基体共格且电极电位匹配,在强化基体的同时避免了耐蚀性的降低。为了在保持耐蚀性的同时进一步强化合金,添加少量的zn元素对技术进行优化。zn的微量添加可以形成晶内细小mgzn2相,减少晶界al3mg2相的体积分数,在提高合金强度的同时降低晶界腐蚀的趋势。通过调配er、zr、zn的成分调控合金的组织形貌,探寻不同相之间的联系与作用,发展创新新型多重复合微合金化技术,生产实践新型微合金化材料。

21、3、本发明中阐明复合添加zn、er、zr合金化元素对合金组织、性能的影响机理,为提高铝合金强度、耐蚀性及可焊性提供新的途径,丰富铝合金微合金化设计理论。阐明高稳定性弥散相析出规律及其与主合金元素的相互作用和对合金变形组织形成和演变的影响机制,通过调控al3mg2相析出及分布状态,获得中强、耐蚀、可焊的5xxx铝合金材料,为船用铝合金的研究和开发奠定科学基础,为解决船艇用铝合金材料强度、耐腐蚀性不足等问题提供技术支撑,将大大促进船舶海洋工程轻量化进程,对节能减排目标的实现形成支撑。

22、4、本发明提升了5xxx系铝合金板材强度及疲劳性能,制备所得船艇用含铒耐蚀可焊铝合金板材,常温拉伸性能抗拉强度≥370mpa,屈服强度≥280mpa,延伸率≥8%;剥落腐蚀不低于pc级;疲劳裂纹扩展速率da/dn≤3×10-7。

23、本发明适用于船艇用含铒耐蚀可焊铝合金板材的制备。

技术特征:

1.一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于它按以下步骤进行:

2.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤一所述的铝铒中间合金是al-5%er中间合金;铝钛中间合金是al-4%ti中间合金;铝铍中间合金是al-11%be;铝钛硼晶粒细化剂是铝钛硼合金al-5%ti-1%b。

3.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤二中所述第一次搅拌、第二次搅拌和第三次搅拌的搅拌时间均为5~10min。

4.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤二中所述覆盖剂为2号熔剂;覆盖剂用量为占熔炼炉中熔体总质量的0.50~0.55%。

5.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤三所述ar-cl2混合气体中氩气与氯气的体积比为(31.5~33)﹕1。

6.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤三所述铝钛硼晶粒细化剂插入流槽中并控制加入速度:速度为450~500mm/min。

7.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤四中合金锭坯的截面规格为420×1620mm,锭坯长度4500mm。

8.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤五中所述均匀化退火处理:于320℃下加热18h~24h,再升温至430℃~450℃,保温25h~32h,出炉空冷至室温。

9.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤五中所述铣面处理:将铸锭铣面至380mm~400mm。

10.根据权利要求1所述的一种船艇用含铒耐蚀可焊铝合金板材的制备方法,其特征在于步骤五中所述轧制成宽幅热轧板:宽幅热轧板的规格为,厚度8mm~20mm,宽度>2000mm。

技术总结

一种船艇用含铒耐蚀可焊铝合金板材的制备方法,它属于铝合金板材制备领域。它的目的是提升5xxx系铝合金板材强度及疲劳性能。方法:按所含元素Si、Fe、Cu、Mn、Mg、Zr、Er、Zn、Ti、Be和Al进行称料,熔炼,精炼,过滤,铸造,均匀化退火铣面处理,轧制,切边后拉伸矫形,锯切成品。本发明提升了铝合金板材强度及疲劳性能,可满足舰船、海洋工程、LNG等领域重大工程领域的需求,制备所得船艇用含铒耐蚀可焊铝合金板材,常温拉伸性能抗拉强度≥370MPa,屈服强度≥280MPa,延伸率≥8%;剥落腐蚀不低于PC级;疲劳裂纹扩展速率da/dN≤3×10<supgt;‑7</supgt;。它适用于船艇用含铒耐蚀可焊铝合金板材的制备。

技术研发人员:韩颖,丛福官,佟有志,路丽英,付金来,陈岩,臧家吉,蔡雨,张云龙,陆宗敏

受保护的技术使用者:东北轻合金有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!