一种钻头刃磨方法及钻头与流程

本发明属于钻头刃磨处理,具体涉及一种用于有效提高钻孔表面粗糙度的钻头刃磨方法及钻头。

背景技术:

1、钻头为钻孔专用工具,现有钻头在使用时,存在因设备(例如机床)主轴跳动等因素造成的钻头摆动,导致孔径变大,影响钻孔尺寸稳定性的问题。

2、此外,在钻孔的加工过程中,钻孔的孔壁粗糙度是重要的指标,粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响,孔壁粗糙度值通常是越小越好,孔壁粗糙度值越小孔壁越光滑,粗糙度值越小粗糙度等级越高。

3、现有麻花钻在钻孔后经常出现孔壁粗糙度不良、刮伤、孔径偏大等问题,为了提高孔壁粗糙度等级,一般是减少切屑与孔壁之间的摩擦,目前常用做法是增大螺纹角或减小钻头的芯厚。其一,增大螺纹角能使切削锋利,切屑爬升的斜度变小,排屑槽在轴向方向上对切屑的分力增大,从而提升排屑性能;其二,减小钻头的芯厚能使容屑空间增大,从而提升排屑性能。但是增大螺纹角和减小钻头的芯厚都会降低钻头的刚性,增大断刀的风险。

技术实现思路

1、为解决技术问题,本发明的目的之一在于提供一种钻头刃磨方法,用于使钻头同时具备钻削、定心和刮研的加工功能,提高钻孔稳定性尺寸的同时,减小孔壁摩擦,提高孔壁粗糙度。

2、为实现上述发明目的,本发明采用如下技术方案予以实现:

3、本申请提供的一种钻头刃磨方法,所述钻头包括钻头本体和连接所述钻头本体的柄部,所述钻头本体包括两前刀面、两后刀面和两个副后刀面,所述前刀面和后刀面之间的交线形成主切削刃,所述前刀面和副后刀面之间的交线形成副切削刃,其特征在于,所述麻花钻钻头刃磨方法包括:

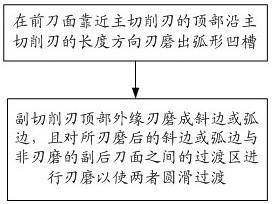

4、在所述前刀面靠近所述主切削刃的顶部沿所述主切削刃的长度方向刃磨形成弧形凹槽;

5、将所述副切削刃顶部外缘刃磨成斜边或弧边,且对所刃磨后的斜边或弧边与非刃磨的副后刀面之间的过渡区进行刃磨以使两者圆滑过渡。

6、在本申请中,刃磨所述弧形凹槽的前端弧面的的外切面和对应后刀面之间的角度在9°至11°之间;

7、其中,所述前端弧面为由所述弧形凹槽靠近所述主切削刃的边缘至远离所述边缘形成的弧面。

8、在本申请中,在刃磨所述斜边或弧边时,刃磨斜边或弧边在沿钻头本体长度方向上的长度范围属于4毫米至6毫米之间的范围。

9、在本申请中,刃磨斜边或弧边与所述主切削刃圆滑过渡。

10、在本申请中,刃磨斜边或弧边与所述主切削刃靠近副切削刀的端部交界处刃磨为圆角。

11、相比于现有技术,本发明提供的钻头刃磨方法具有如下优点和有益效果:

12、(1)通过在前刀面靠近主切削刀处刃磨形成弧形凹槽,使切屑导向待加工面,提高主切削刃的锋利度,实现主切削功能,且同时切屑导向待加工面,避免切屑刮伤钻孔孔壁;

13、(2)在副切削刃顶部外缘刃磨成斜边或弧边,并与副后刀面圆滑过渡,使副切削刃逐步定心且实现导向修正,降低设备主轴跳动等因素造成钻头摆动而导致孔径变大的问题,提高钻孔尺寸稳定性,且由刃磨段圆滑过渡至非刃磨段,实现孔壁刮研功能,且减小与孔壁摩擦,提高孔壁表面粗糙度。

14、为解决技术问题,本发明的目的之二在于提供一种钻头,使得刃磨后钻头同时具备钻削、定心和刮研的加工功能,提高钻孔稳定性尺寸的同时,减小孔壁摩擦,提高孔壁粗糙度。

15、为实现上述发明目的,本发明采用如下技术方案予以实现:

16、本申请涉及一种钻头,其包括钻头本体和连接所述钻头本体的柄部,所述钻头本体包括两前刀面、两后刀面和两个副后刀面,所述前刀面和后刀面之间的交线形成主切削刃,所述前刀面和副后刀面之间的交线形成副切削刃,

17、所述前刀面靠近所述主切削刃的顶部沿所述主切削刃的长度方向刃磨形成弧形凹槽;

18、所述副切削刃顶部外缘刃磨形成斜边或弧边,所刃磨后的斜边或弧边与非刃磨的副后刀面圆滑过渡。

19、在本申请的一些实施例中,所述弧形凹槽包括前端弧面,所述前端弧面为由所述弧形凹槽靠近所述主切削刃的边缘至远离所述边缘形成的弧面;

20、所述前端弧面的外切面和对应后刀面之间的角度在9°至11°之间。

21、在本申请的一些实施例中,刃磨后斜边或弧边在沿钻头本体长度方向上的长度范围属于4毫米至6毫米之间的范围。

22、在本申请的一些实施例中,刃磨后斜边或弧边与所述主切削刃圆滑过渡。

23、在本申请的一些实施例中,刃磨后斜边或弧边与所述主切削刃靠近副切削刀的端部交界处刃磨为圆角,使刃磨后斜边或弧边与所述主切削刃圆滑过渡。

24、如上所述的,采用此刃磨后的钻头,能够在提高钻孔尺寸稳定性的同时,能够提高孔壁表面粗糙度。

技术特征:

1.一种钻头刃磨方法,所述钻头包括钻头本体和连接所述钻头本体的柄部,所述钻头本体包括两前刀面、两后刀面和两个副后刀面,所述前刀面和后刀面之间的交线形成主切削刃,所述前刀面和副后刀面之间的交线形成副切削刃,其特征在于,所述钻头刃磨方法包括:

2.根据权利要求1所述的钻头刃磨方法,其特征在于,

3.根据权利要求1所述的钻头刃磨方法,其特征在于,在刃磨所述斜边或弧边时,刃磨斜边或弧边在沿钻头本体长度方向上的长度范围属于4毫米至6毫米之间的范围。

4.根据权利要求1或3所述的钻头刃磨方法,其特征在于,刃磨斜边或弧边与所述主切削刃圆滑过渡。

5.根据权利要求4所述的钻头刃磨方法,其特征在于,刃磨斜边或弧边与所述主切削刃靠近副切削刀的端部交界处为圆角。

6.一种钻头,其包括钻头本体和连接所述钻头本体的柄部,所述钻头本体包括两前刀面、两后刀面和两个副后刀面,所述前刀面和后刀面之间的交线形成主切削刃,所述前刀面和副后刀面之间的交线形成副切削刃,其特征在于,

7.根据权利要求6所述的钻头,其特征在于,所述弧形凹槽包括前端弧面,所述前端弧面为由所述弧形凹槽靠近所述主切削刃的边缘至远离所述边缘形成的弧面;

8.根据权利要求6所述的钻头,其特征在于,刃磨后斜边或弧边在沿钻头本体长度方向上的长度范围属于4毫米至6毫米之间的范围。

9.根据权利要求6或8所述的钻头,其特征在于,刃磨后斜边或弧边与所述主切削刃圆滑过渡。

10.根据权利要求9所述的钻头,其特征在于,刃磨后斜边或弧边与所述主切削刃靠近副切削刀的端部交界处刃磨为圆角,使刃磨后斜边或弧边与所述主切削刃圆滑过渡。

技术总结

本发明涉及一种钻头刃磨方法及钻头,其中该钻头包括钻头本体和连接所述钻头本体的柄部,钻头本体包括两前刀面、两后刀面和两个副后刀面,所述前刀面和后刀面之间的交线形成主切削刃,所述前刀面和副后刀面之间的交线形成副切削刃,该钻头刃磨方法包括:在前刀面靠近所述主切削刃的顶部沿所述主切削刃的长度方向刃磨形成弧形凹槽;将副切削刃顶部外缘刃磨成斜边或弧边,且对所刃磨后的斜边或弧边与非刃磨的副后刀面之间的过渡区进行刃磨以使两者圆滑过渡。本发明能够使刃磨形成的钻头同时具备钻削、定心和刮研的加工功能,提高钻孔稳定性尺寸的同时,减小孔壁摩擦,提高孔壁粗糙度。

技术研发人员:赵峰,张波,孙学锐,潘传珍,丁凌宇,刘召健,樊庆仰,靳庆稳

受保护的技术使用者:青岛中车四方轨道车辆有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!