一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法

本发明涉及增材制造工艺,尤其是涉及了一种提升合金粉末熔融成形零件表面质量的工艺方法。

背景技术:

1、激光粉末床熔融(laser powder bed fusion,lpbf)技术是一种可以直接熔化金属粉末材料而无需添加粘结剂的方法。在该成形过程中,成形缸下降,粉末缸上升,自动铺粉装置完成铺粉,激光器会根据零件二维切片模型规划路径,有选择的将粉末熔化。通过重复以上步骤,最终可以得到完整的零件。

2、然而,在加工悬垂圆孔时,往往会导致粉末团聚和粘附现象,从而影响悬垂结构顶部的成形质量。另外,封闭的内部通道结构在加工完成后很难通过打磨、抛光等后处理手段来改善上顶面的成形质量。此外,添加支撑结构会增加零件的生产周期,而后期处理这些支撑结构也会增加生产时间与成本。而且,在去除支撑结构的过程中,可能会导致应力集中,甚至引发裂纹产生的风险。

技术实现思路

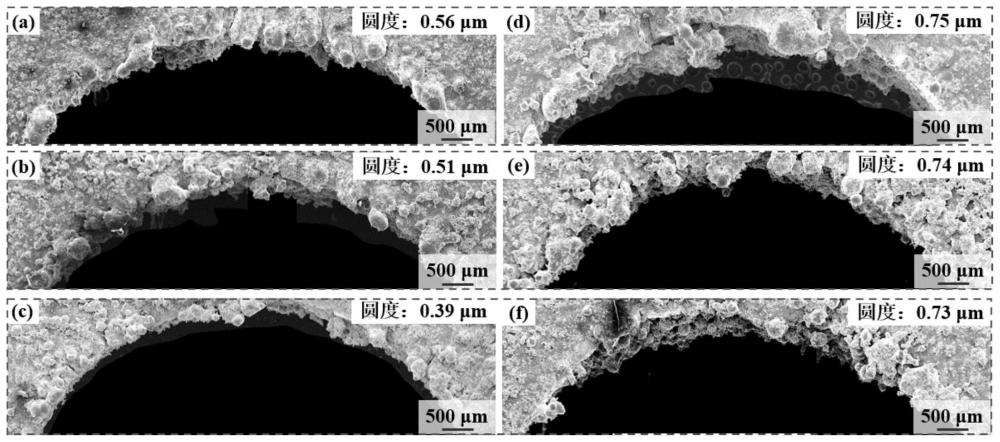

1、本发明要解决的技术问题是:如何在不增加生产周期,无支撑结构的前提下减少悬垂圆孔上顶面的粉末粘附现象,降低悬垂圆孔圆度,提高悬垂圆孔结构的成形质量。

2、为此,本发明提供一种提升合金粉末熔融成形零件表面质量的工艺方法,包括以下步骤:

3、步骤一:选取用于打印的合金粉末;

4、步骤二:根据悬垂圆孔的悬垂角度,设置工艺参数,设置激光扫描速率、激光功率及扫描线角度,其中扫描速率不超过2000mm/s,激光功率的范围为200-400w;

5、步骤三,通入纯度氩气,实施打印。

6、通过上述技术方案,即使无支撑结构也无需额外后处理,根据悬垂角度设定不同的工艺参数。对于悬垂角度小于45°的零件,适当降低激光功率,提高扫描速率,降低扫描线角度;对于悬垂角度大于45°的零件,可以适当降低激光功率,提高扫描速率,增加扫描线角度。通过上述工艺参数调整,可以有效减少悬垂圆孔上顶面的粉末粘附,减少悬垂圆孔圆度,提高悬垂圆孔成形质量。

7、进一步地,所述步骤二中悬垂角度为圆孔零件悬垂面与基板之间的夹角。

8、进一步地,所述步骤二中扫描线角度为激光扫描行进方向与悬垂面轮廓边缘的夹角

9、进一步地,所述步骤二中对激光粉末熔融床的粉末层厚和熔池间距进行设定。

10、进一步地,所述步骤二中,设定粉末铺粉层厚为30μm。

11、进一步地,所述步骤二中,设定熔池间距为60μm。

12、进一步地,所述步骤一中,选取的所述铝合金粉末为粒径在15-53μm范围内的al-mg合金粉末、al-mg-cu合金粉末、al-si合金粉末、al-zn合金粉末或者ti-6al-4v合金粉末。

13、进一步地,所述步骤三中,在粉末床熔融成形过程需要持续通入纯度99.99%的氩气,在粉末床熔融成形过中腔体氧含量不高于0.1%。

14、进一步地,激光扫描线的扫描路径为单道扫描。

15、进一步地,还包括步骤四,打印结束后,清理零件表面粉末,通过线切割将零件从基板取下,对零件进行清洗。

16、进一步地,在所述步骤四中,在酒精条件下,对零件表面进行超声振动清洗。

17、本发明的有益效果:

18、1.本发明的方法提供了一种在无支撑结构的条件下,无需额外后处理的提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法。

19、2.对于悬垂角度小于等于45°的零件,适当降低激光功率,提高扫描速率,降低扫描线角度;对于悬垂角度大于45°的零件,可以适当降低激光功率,提高扫描速率,增加扫描线角度。通过上述工艺参数调整可以在不增加生产周期的前提下实现悬垂圆孔圆度的降低,有效提高悬垂圆孔的成形质量。

技术特征:

1.一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,所述悬垂角度为圆孔零件悬垂面与基板之间的夹角。

3.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,所述扫描线角度为激光扫描行进方向与悬垂面轮廓边缘的夹角。

4.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,所述步骤二中对激光粉末床熔融成形过程中的粉末层厚和熔池间距进行设定,其中,粉末铺粉层厚为30μm,熔池间距为60μm。

5.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,所述步骤一中,选取的所述金属粉末为粒径在15-53μm范围内的al-mg合金粉末、al-mg-cu合金粉末、al-si合金粉末、al-zn合金粉末或者ti-6al-4v合金粉末。

6.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,所述步骤三中,在粉末床熔融成形过程需要持续通入纯度99.99%的氩气,在粉末床熔融成形过中腔体氧含量不高于0.1%。

7.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,激光扫描线的扫描路径为单道扫描。

8.根据权利要求1所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,还包括步骤四,打印结束后,清理零件表面粉末,通过线切割将零件从基板取下,对零件进行清洗。

9.根据权利要求8所述的一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,其特征在于,在所述步骤四中,在酒精条件下,对零件表面进行超声振动清洗。

技术总结

本发明公开了一种提升粉末床熔融成形悬垂圆孔结构成形质量的工艺方法,属于增材制造工艺技术领域,其包括以下步骤:步骤一:选取用于打印的合金粉末;步骤二:根据悬垂圆孔的悬垂角度设置工艺参数,设置激光扫描速率、激光功率,调整扫描线角度;步骤三,通入纯度氩气,实施打印,本发明根据悬垂结构的悬垂角度设置不同的激光功率、扫描速率以及调整激光扫描线角度,可以在不增加生产周期的前提下降低悬垂区域的粉末粘附现象,提高悬垂圆孔结构的成形精度。

技术研发人员:杨涛,陈香媛

受保护的技术使用者:常州大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!