一种耐磨性和力学性能优异的氧氮化物涂层及其制备方法和应用与流程

本发明明属于涂层材料,具体涉及一种耐磨性和力学性能优异的氧氮化物涂层及其制备方法。

背景技术:

1、在钛合金、淬硬钢等难加工材料的切削加工过程中,由于切削刀具表面与切屑和被加工材料发生剧烈摩擦,使得局部切削温度高达1000℃以上,涂层的磨损机制也由传统切削加工的磨粒磨损转变为高温氧化、粘结及扩散磨损耦合机制,导致涂层刀具快速磨损失效。因此,面向难加工材料高速切削加工的涂层在高温服役环境下应具有高硬度、高热稳定性以及优异的耐磨减摩性能。传统氮化物涂层常温具有较高硬度、韧性、耐磨性,以及较强的抗裂纹扩展能力,但在高温下硬度明显下降,且容易被氧化,磨损率提高。氧化物涂层虽然具有良好的热、化学稳定性,但其硬度、韧性等力学性能较差。如何兼顾氮化物涂层和氧化物涂层的优点,获得优异的综合性能是当下研究的热点问题。

2、在氮化物涂层中掺入一定含量的氧元素可改善涂层性能,如在tialn涂层中掺杂适量的氧,其硬度略有降低,但高温性能得到大幅提升。相比于tialn涂层,tialon涂层的干切削性能显著提高。基于热稳定性能较好的alcrn涂层,采用pvd技术制备出alcron涂层,该涂层在高温下的摩擦系数和磨损率明显降低,高温摩擦磨损性能优于alcrn涂层。相比于alcrn涂层,切削铸铁和不锈钢的寿命显著提升。但总体来说,高氮含量的氧氮化物涂层结构和性能与氮化物接近,高温热稳定性、高温摩擦磨损性能逊色于氧化物涂层;高氧含量的氧氮化物涂层其结构和性能与氧化物接近,涂层的硬度和韧性明显低于氮化物涂层。

3、研究表明,利用等离子体能量和密度差异,采用电弧离子镀技术在氮气和氧气的混合气氛下可沉积不同氮/氧含量交替的纳米多层氧氮化物涂层,涂层兼具氮化物涂层的高力学性能和氧化物涂层的热、化学稳定性。但在混合气氛中,反应气体离化有限,氧、氮成分分离不明显,纳米多层界面不明锐,影响涂层性能的进一步提升。此外,已有技术制备的纳米多层cralsion涂层还存在一个明显的缺陷是未充分考虑cralsion涂层与膜体之间的结合力,导致cralsion涂层与膜体之间的结合力不足,限制了该材料的应用范围。

技术实现思路

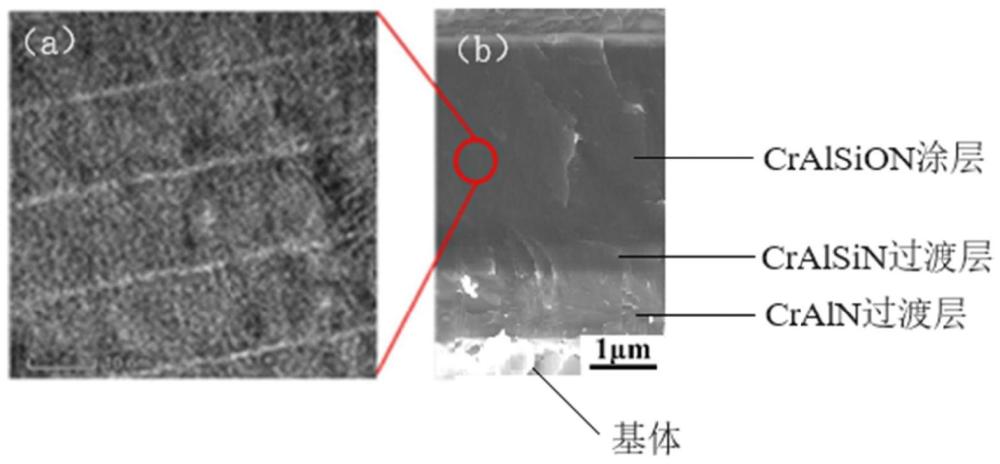

1、针对现有技术的不足,本发明的目的是提供一种耐磨性和力学性能优异的氧氮化物涂层及其制备方法,该氧氮化物涂层包括依次沉积在基体表面的craln过渡层、cralsin过渡层和自组织纳米多层cralsion涂层,本发明在采用电弧离子镀技术沉积cralsion涂层时,利用线性离子源进一步离化氧、氮反应气体,提高气体离化率,促进纳米多层氧、氮成分分离,优化纳米多层界面,进而提高涂层的力学性能以及耐磨性;此外,本发明通过在基体和cralsion涂层之间增设craln过渡层和cralsin过渡层,提高了cralsion涂层与基体之间的结合力,制备得到综合性能优异的氧氮化物涂层。

2、为实现上述目的,本发明采用的技术方案为:

3、一种耐磨性和力学性能优异的氧氮化物涂层的制备方法,其是利用电弧离子镀-线性离子源复合镀膜机完成的,靶材包括cr靶、cr50al50合金靶和cr40al40si20合金靶,具体包括以下步骤:

4、s1.基体经抛光处理、清洗后装入电弧离子镀-线性离子源复合镀膜机的真空腔室中,抽真空至3×10-3pa,并加热至350-500℃,优选温度为480℃;进一步优选的,所述基体为硬质合金或聚晶立方氮化硼(pcbn)材料,硬质合金可选用牌号为yt15、yt14、yt5、yw1、yw10、yw2等对应的产品,本领域技术人员可根据需要选用相应的具体牌号,其均适用于本发明;

5、s2.通入ar气,对基体设置-600v~-800v的偏压,对基体进行辉光清洗10~20min;辉光清洗完成后,设置沉积时基体的公转速率为1~5r/min,开启cr靶对基体进行cr金属离子刻蚀预处理8~15min;关闭ar气,开启n2,然后依次开启cr50al50合金靶和cr40al40si20合金靶,在基体表面依次沉积craln过渡层和cralsin过渡层;优选的,沉积craln过渡层的时间为5~10min,沉积cralsin过渡层的时间为10~15min;

6、s3.最后开启离子源,离子源的功率设置为1~3kw,向真空腔室中通入氮气和氧气的混合气体,混合气体中氮气流量、氧气流量分别为400~600sccm和10~100sccm,沉积自组织纳米多层cralsion涂层60~120min,最终得到耐磨性和力学性能优异的氧氮化物涂层。

7、采用上述方法制备得到的氧氮化物涂层包括从下至上依次沉积在基体表面的craln过渡层、cralsin过渡层和自组织纳米多层cralsion涂层;自组织纳米多层cralsion涂层由富氮层和富氧层交替沉积而成,自组织纳米多层cralsion涂层中cr原子的质量百分含量为22.1~23.4at.%,al原子的质量百分含量为17.3~19.5at.%,si原子的质量百分含量为6.9~7.8at.%,o原子的质量百分含量为0~8.8at.%,n原子的质量百分含量为42~53.4at.%。

8、本发明具有以下有益效果:

9、(1)本发明在自组织纳米多层cralsion涂层沉积过程中,通过线性离子源辅助沉积,提升了反应气体离化率,靶材溅射出的金属粒子与反应气体之间的反应更加充分,提高了纳米多层的调制周期和富氧层厚度,富氧层的存在打断了氮化物柱状生长趋势,形成晶粒更加细小的组织,综合细晶强化和纳米多层强化效应使氮氧化物的优异性能进一步提升,涂层的常温硬度和高温耐磨性能得到明显提高,这对提升涂层的表面耐磨防护效率有显著增益效果。

10、(2)考虑cralsion涂层与基体晶格常数、热膨胀系数等物性差异较大,会导致涂层与基体之间的结合力不足,本发明通过在基体和cralsion涂层之间增设craln过渡层和cralsin过渡层,基于craln过渡层和cralsin过渡层的成分和晶格常数与cralsion涂层相近,且cralsion涂层的残余应力等性能都有改善,可实现成分梯度过渡,可有效降低膜基界面失配,提高涂层结合力。

11、(3)本发明的制备方法简单,便于操作,易于控制,适用于机械零部件、切削刀具、成型模具等产品表面的防护,具有较好的经济效益。

技术特征:

1.一种耐磨性和力学性能优异的氧氮化物涂层的制备方法,其特征在于:其是利用电弧离子镀-线性离子源复合镀膜机完成的,靶材包括cr靶、cr50al50合金靶和cr40al40si20合金靶,具体包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于:所述基体为硬质合金或聚晶立方氮化硼材料。

3.根据权利要求1所述的制备方法,其特征在于:所述辉光清洗时间为10~20min,cr金属离子刻蚀预处理的时间为8~15min。

4.根据权利要求1所述的制备方法,其特征在于:所述沉积craln过渡层的时间为5~10min,沉积cralsin过渡层的时间为10~15min。

5.根据权利要求1所述的制备方法,其特征在于:所述离子源的功率为1~3kw,氮气和氧气的混合气体中氮气流量、氧气流量分别为400~600sccm和10~100sccm。

6.根据权利要求1所述的制备方法,其特征在于:所述沉积自组织纳米多层cralsion涂层的时间为60~120min。

7.一种耐磨性和力学性能优异的氧氮化物涂层,其特征在于:其是采用如权利要求1至6中任一项所述的制备得到制备所得;所述氧氮化物涂层包括从下至上依次沉积在基体表面的craln过渡层、cralsin过渡层和自组织纳米多层cralsion涂层;所述自组织纳米多层cralsion涂层中cr原子的质量百分含量为22.1~23.4at.%,al原子的质量百分含量为17.3~19.5at.%,si原子的质量百分含量为6.9~7.8at.%,o原子的质量百分含量为0~8.8at.%,n原子的质量百分含量为42~53.4at.%。

8.根据权利要求7所述的耐磨性和力学性能优异的氧氮化物涂层,其特征在于:所述自组织纳米多层cralsion涂层由富氮层和富氧层交替沉积而成。

9.如权利要求7所述的氧氮化物涂层在机械零部件、切削刀具、成型模具领域中的应用。

技术总结

本发明公开了一种耐磨性和力学性能优异的氧氮化物涂层及其制备方法和应用,该氧氮化物涂层是利用电弧离子镀‑线性离子源复合镀膜机完成的,该氧氮化物涂层包括依次沉积在基体表面的CrAlN过渡层、CrAlSiN过渡层和自组织纳米多层CrAlSiON涂层,本发明在采用电弧离子镀技术沉积CrAlSiON涂层时,利用线性离子源进一步离化氧、氮反应气体,提高气体离化率,促进纳米多层氧、氮成分分离,优化纳米多层界面,提高涂层的力学性能以及耐磨性;此外,本发明通过在基体和CrAlSiON涂层之间增设CrAlN过渡层和CrAlSiN过渡层,提高了CrAlSiON涂层与基体之间的结合力,制备得到综合性能优异的涂层。

技术研发人员:李辉,孙晓伟,刘希武,杜少华

受保护的技术使用者:中安联合煤化有限责任公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!