一种铜冶炼浸出液处理剂及铜冶炼浸出液的处理方法

本发明属于铜冶炼,具体涉及一种铜冶炼浸出液处理剂及铜冶炼浸出液的处理方法。

背景技术:

1、铜冶炼是一个复杂的过程,涉及多个环节和工艺步骤,从提取铜矿石中的金属铜到生产出高纯度的铜金属,主要环节包括选矿、熔炼、精炼和炼铜废渣处理。

2、铜矿石往往同时含有伴生元素、杂质和其他金属。选矿是铜冶炼的第一步,通过物理和化学方法将矿石中的有用矿物从废石和杂质中分离出来。在选矿过程中,需要考虑伴生元素如砷、锑和铋等的含量,以及它们对后续工艺的影响。高伴生元素含量的矿石可能还需要通过预处理降低含量。在铜冶炼过程中,矿石浸出(leaching)是产生浸出液的关键环节之一。矿石浸出是将金属或有用成分从矿石中通过化学反应将其溶解到液相中的过程,这种液相通常被称为浸出,矿石浸出通常发生在提取金属的前期处理阶段,它是从原矿中分离出金属的一种方法。铜矿石中的金属铜通常通过酸性溶液(如硫酸)浸出,以便将铜溶解到液相中形成浸出液。这个浸出液中含有被提取金属的离子,例如铜离子。浸出液之后可能需要经过一系列的后续处理步骤,包括固液分离、浸出液的净化、金属的沉积或萃取等,以最终获得目标金属的产物。总之,铜冶炼中的矿石浸出环节是产生浸出液的主要阶段,通过将金属从原矿中溶解到液相中,为后续提取和加工步骤创造条件。

3、因此,需要开发一种新的浸出液处理剂,实现浸出液中的铜与砷、锑、铋的高效分离。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种铜冶炼浸出液处理剂。

2、本发明还提供了一种铜冶炼浸出液处理剂的制备方法。

3、本发明还提供了一种铜冶炼浸出液的处理方法。

4、本发明的第一方面提供了一种铜冶炼浸出液处理剂,制备原料包括硝酸钡、氢氧化钠和硫酸,所述硝酸钡和氢氧化钠的质量比为8~15:1,所述硫酸的浓度为100g/l~600g/l;

5、所述铜冶炼浸出液处理剂的制备方法包括以下步骤:将所述硝酸钡和氢氧化钠在湿润的环境下混合后焙烧,将焙烧产物在硫酸中进行浸泡处理。

6、本发明的铜冶炼浸出液,是指经湿法冶金处理固液分离后得到的浸出液。

7、本发明关于铜冶炼浸出液处理剂的技术方案中的一个技术方案,至少具有以下有益效果:

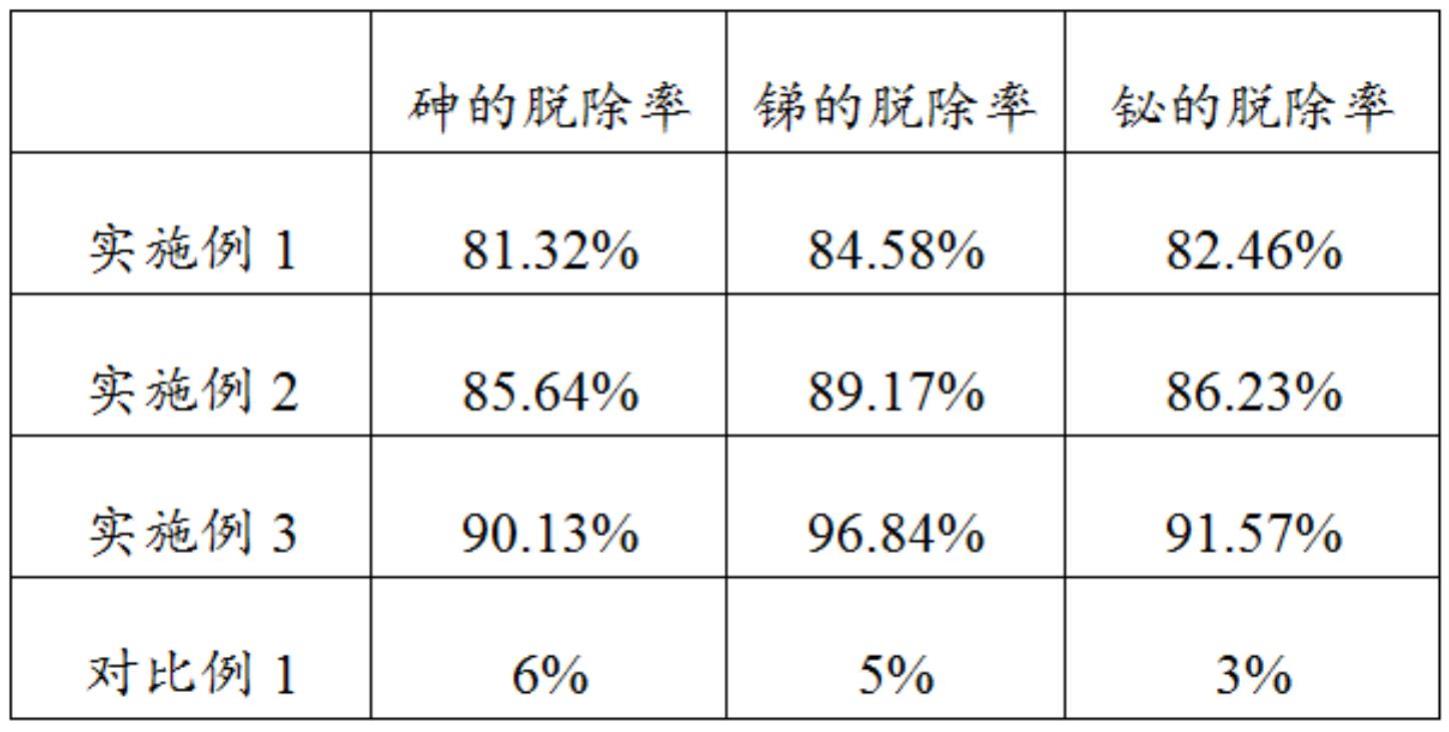

8、本发明的铜冶炼浸出液处理剂,用于处理铜冶炼浸出液时,可以简化浸出液的处理工艺流程,提升砷、锑、铋的脱除率,降低处理成本。

9、本发明的铜冶炼浸出液处理剂,制备原料易得,成本低。

10、硝酸钡的作用是合成难溶诱导剂,提供类似晶种的方式,降低砷、锑、铋复盐的溶解度,实现砷锑铋的共沉淀。

11、氢氧化钠的作用是硝酸钡改性剂,与硝酸钡反应形成具有特殊结构的钡盐。具有特殊结构的钡盐,是指生成活性氢氧化钡ba(oh)2·xh2o。

12、硫酸的作用是形成复盐的助剂。“复盐”是指含硝酸钡、钡亚硫酸盐等的特殊晶型钡盐的混合物。

13、硝酸钡和氢氧化钠的质量比小于8~15:1,将导致产品除杂效果不佳,成本升高;硝酸钡和氢氧化钠的质量比大于8~15:1,将导致产品除杂效果不佳,成本升高,因此,硝酸钡和氢氧化钠的质量比为8~15:1是适宜的比例范围。

14、硫酸的浓度低于100g/l,将导致无复盐生成,产品无除杂效果;硫酸的浓度高于600g/l,将导致成本升高,作业难度大,因此,硫酸的浓度为100g/l~600g/l是适宜的浓度范围。

15、根据本发明的一些实施方式,所述硝酸钡和氢氧化钠的质量比为10~15:1。

16、根据本发明的一些实施方式,所述硫酸的浓度为300g/l~600g/l。

17、本发明的第二方面提供了一种制备所述的铜冶炼浸出液处理剂的方法,包括以下步骤:将所述硝酸钡和氢氧化钠混合后焙烧,将焙烧产物在硫酸中进行浸泡处理。

18、本发明关于铜冶炼浸出液处理剂的制备方法中的一个技术方案,至少具有以下有益效果:

19、本发明的制备方法,无需昂贵的设备和复杂的过程控制,反应条件不苛刻,原料易得,生产成本低,容易工业化生产。

20、将所述硝酸钡和氢氧化钠混合后焙烧,发生的反应为:

21、ba(no3)2+2naoh+xh2o→ba(oh)2·xh2o+2nano3,目的在于形成特殊结构的钡盐。

22、将所述硝酸钡和氢氧化钠混合的过程中,为了使无水物氢氧化钡转化为水合物,需要提供湿润的环境,即提供足够的水分子,因此需要添加少量水再进行混合。

23、将焙烧产物在硫酸中进行浸泡处理,目的在于形成特殊结构的钡盐。

24、将硝酸钡与氢氧化钠按照一定比例混合后恒温焙烧,将硝酸钡处于活化状态,在粒度、晶型上具有特殊结构。后浸泡在浓硫酸溶液中,生成钡的复盐。强化其捕集砷、锑、铋离子的能力,促进砷、锑、铋共沉淀。

25、复盐处于活化状态,是指复盐为细粒多孔状,活性强,可诱导浸出液中砷的高效沉淀。

26、根据本发明的一些实施方式,硝酸钡与氢氧化钠以粉末的形式进行混合和焙烧。

27、将硝酸钡和氢氧化钠混合的过程中,为了使无水物氢氧化钡转化为水合物,可以通过在硝酸钡和氢氧化钠混合的过程中添加适量的水,或在高湿度环境中进行搅拌来实现。

28、根据本发明的一些实施方式,所述焙烧的温度为200℃~400℃。

29、根据本发明的一些实施方式,所述焙烧的时间为0.5h~2h。

30、根据本发明的一些实施方式,所述焙烧在保护气氛下进行。

31、根据本发明的一些实施方式,所述保护气氛包括氮气或氩气。

32、根据本发明的一些实施方式,所述浸泡处理的时间为0.5h~2h。

33、根据本发明的一些实施方式,所述方法还包括在浸泡前,将焙烧产物研磨至粒度为200目~600目。

34、磨细至一定目数可以增加钡盐与溶液的接触面积,增大共沉淀速率。

35、本发明的第三方面提供了一种铜冶炼浸出液的处理方法,所述处理方法为:将所述的铜冶炼浸出液处理剂加入铜冶炼浸出液中进行共沉淀反应。

36、本发明关于铜冶炼浸出液的处理方法中的一个技术方案,至少具有以下有益效果:

37、本发明铜冶炼浸出液的处理方法,工艺流程简单,可以高效分离浸出液中铜与砷、锑、铋,提升了砷、锑、铋的脱除率,降低处理成本。

38、根据本发明的一些实施方式,所述铜冶炼浸出液处理剂与铜冶炼浸出液的固液比为1:10~15。

39、根据本发明的一些实施方式,所述共沉淀反应的时间为1h~4h。

40、根据本发明的一些实施方式,共沉淀反应过程中,进行搅拌处理。

41、根据本发明的一些实施方式,所述搅拌处理的速率为100rpm~300rpm。

技术特征:

1.一种铜冶炼浸出液处理剂,其特征在于,制备原料包括硝酸钡、氢氧化钠和硫酸,所述硝酸钡和氢氧化钠的质量比为8~15:1,所述硫酸的浓度为100g/l~600g/l;

2.根据权利要求1所述的铜冶炼浸出液处理剂,其特征在于,所述硝酸钡和氢氧化钠的质量比为10~15:1。

3.根据权利要求1所述的铜冶炼浸出液处理剂,其特征在于,所述硫酸的浓度为300g/l~600g/l。

4.根据权利要求1所述的铜冶炼浸出液处理剂,其特征在于,所述焙烧的温度为200℃~400℃;和/或,所述焙烧的时间为0.5h~2h。

5.根据权利要求1所述的铜冶炼浸出液处理剂,其特征在于,所述浸泡处理的时间为0.5h~2h。

6.根据权利要求1所述的铜冶炼浸出液处理剂,其特征在于,所述铜冶炼浸出液处理剂的制备方法还包括在所述浸泡处理前,将焙烧产物研磨至粒度为200目~600目。

7.一种铜冶炼浸出液的处理方法,其特征在于,所述处理方法为:将权利要求1至6中任一项所述的铜冶炼浸出液处理剂加入铜冶炼浸出液中进行共沉淀反应。

8.根据权利要求7所述的处理方法,其特征在于,所述铜冶炼浸出液处理剂与铜冶炼浸出液的固液比为1:10~15。

9.根据权利要求7所述的处理方法,其特征在于,所述共沉淀反应的时间为1h~4h。

技术总结

本发明提供了一种铜冶炼浸出液处理剂及铜冶炼浸出液的处理方法。本发明的铜冶炼浸出液处理剂,制备原料包括硝酸钡、氢氧化钠和硫酸。本发明的铜冶炼浸出液处理剂,用于处理铜冶炼浸出液时,可以简化浸出液的处理工艺流程,提升砷、锑、铋的脱除率,降低处理成本。本发明还提供了铜冶炼浸出液的处理方法。

技术研发人员:廖元杭,林鸿汉,王瑞鹏,孟云,陈杭,葛素志,王宇宁,蒋国民

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!