一种梯度复合涂层、制备方法及其应用与流程

本发明涉及材料涂层,具体涉及一种梯度复合涂层、制备方法及其应用。

背景技术:

1、滑动轴承因其结构简单、使用寿命长、零件尺寸较小、生产成本低、配合精确高、抗冲击性好等优点,被广泛应用于大功率、高速、重载荷等复杂的工作场合,在内燃机、航空发动机、风电齿轮箱等重型工业机械设备中起到支撑传动轴的作用。然而滑动轴承在服役过程中其工作表面面临压力与磨损的双重作用,因此滑动轴承的表面硬度与自润滑性能是保证其服役寿命的关键指标。为了提高滑动轴承的使用寿命,传统的解决方式是在轴承工作表面设置铜套结构,然而铜套结构会使用大量的铜合金,生产成本较大,因此发明人此后又尝试采用熔覆结构替代铜套结构,但是熔覆后还需要二次加工才能保证表面粗糙度,增大了企业的人力成本和时间成本。

2、随着涂层技术的发展,表面涂层逐渐替代了传统的铜套结构和熔覆结构;表面涂层技术能够有效提高滑动轴承表面硬度与承载能力,增强耐磨性能,避免滑动轴承由于长期磨损导致的疲劳失效等问题。因此为了提高工件表面硬度通常在其表面制备高硬度涂层,例如采用碳化物、陶瓷或类金刚石制备涂层,公开号为cn106350770a、cn107217228b专利文件中公开了采用类金刚石或对轴承基材进行渗氮处理后再沉积类金刚石作为耐磨涂层以提高轴承的使用寿命;然而上述现有技术在使用的过程中还存在如下技术问题:

3、1、高硬度涂层(如类金刚石)自身的嵌入性能较差,无法很好地满足滑动轴承所需的嵌入要求,虽然公开号为cn107217228b对轴承基材采用渗氮处理可以加强类金刚石的嵌入性,但是对基材表面有损坏,不利于提高轴承的使用寿命。

4、2、高硬度涂层与工件基体之间硬度、弹性模量、膨胀系数等性能参数存在较大差异,容易造成涂层在高载荷作用下出现开裂、失效等问题。

技术实现思路

1、本发明意在提供一种梯度复合涂层、制备方法及其应用,以提高轴承的表面硬度及耐磨性,解决现有的表面涂层因高硬度涂层与工件基体之间存在较大差异导致在高载荷作用下出现开裂、失效,使用寿命不佳的技术问题。

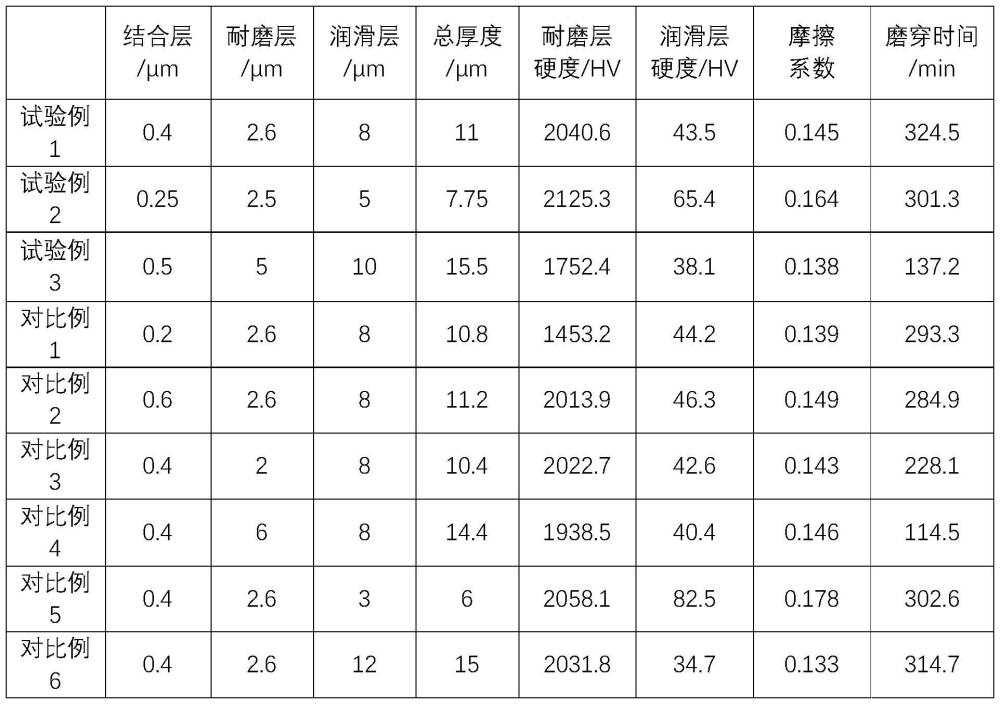

2、为达到上述目的,本发明提供了一种梯度复合涂层,包括结合层、耐磨层以及润滑层,所述结合层为铬层,其厚度为0.25~0.5μm,所述耐磨层为类金刚石层,其厚度为2.5~5μm,所述润滑层为聚酰亚胺高分子层,其厚度为5~10μm。

3、本方案的原理及优点是:梯度复合涂层具有结合力强、内应力小、硬度高、摩擦系数低、自润滑性能高等特性,实现多种涂层结构设计;相比较于铜套结构与熔覆结构滑动轴承,该复合涂层结构可大幅度提高滑动轴承尺寸精度与表面光洁度,延长滑动轴承服役寿命;且复合涂层加工设备结构简单,加工工艺成熟,可实现批量化生产,具有良好的应用前景。

4、优选的,作为一种改进,所述结合层的厚度为0.4um,耐磨层的厚度为2.6um,润滑层的厚度为8μm。

5、本发明还提供了一种梯度复合涂层的制备方法,以将梯度复合涂层稳定地制备在工件表面,提高工件表面的耐磨性能与自润滑性能。

6、一种梯度复合涂层的制备方法,包括如下步骤:

7、(1)工件表面预处理:清洗待制备涂层的工件表面,去除其表面油脂及氧化层附着物;

8、(2)工件表面溅射清洗:利用靶材溅射出的金属离子对工件基体表面进行溅射清洗;

9、(3)沉积结合层:利用物理气相沉积法沉积金属铬(cr)结合层,沉积靶材选择为cr靶,沉积时间设置为15~25ah,工件基体偏压设置为90~110v,沉积电流设置为100~120a,沉积温度设置为150~200℃;

10、(4)沉积耐磨层:s1、先利用物理气相沉积法沉积cr与类金刚石过渡层,沉积靶材选择为cr和c靶,沉积时间设置为15~25ah,cr靶电流依次降低,c靶电流依次升高,工件基体偏压设置为40~60v,沉积温度设置为60~80℃;s2、利用物理气相沉积法沉积类金刚石耐磨层,沉积靶材选择为c靶,沉积时间设置为250~350ah,cr靶电流设置30~50a,c靶电流设置为50~70a,工件基体偏压设置为40~60v,沉积温度设置为60~80℃;s3、沉积完成后对工件进行冷却,冷却时间为60min;

11、(5)喷涂润滑层:利用喷涂法制备聚酰亚胺高分子润滑层,预热温度设置为50~100℃,预热时间设置为30~60min,润滑层厚度喷涂至5.0~10.0μm时停止喷涂;

12、(6)润滑层固化处理:对步骤(5)中的工件进行逐步加热保温,然后再逐步冷却至室温。

13、优选的,作为一种改进,步骤(4)中沉积过渡层时,cr靶电流从120a依次降低至110a、100a、90a、80a,c靶电流从50a依次升高至60a、70a、80a、90a。

14、优选的,作为一种改进,步骤(6)中固化处理时,将喷涂后的工件加热至60~80℃,保温45min;加热至100~120℃,保温45min;加热至140~160℃,保温45min;加热至180~220℃,保温45min;冷却至140~160℃,保温45min;冷却至100~120℃,保温45min;冷却至60~80℃,保温45min;冷却至室温。

15、优选的,作为一种改进,步骤(2)溅射清洗时,沉积仓内压力设置为5×10-2~1×10-3pa,沉积仓内保护气体设置为高纯氩气,工件基体偏压设置为80~120v,工件基体加热温度设置为150~200℃,溅射清洗时间设置为15~30min。

16、优选的,作为一种改进,所述工件为滑动轴承。

17、本发明还提供了一种梯度复合涂层的应用,所述梯度复合涂层可应用于内燃机、航空发动机、风电齿轮箱领域中起支撑传动作用的滑动轴承、滚动轴承等耐磨零部件表面;还可以用于表面需要较好的摩擦磨损性能的零部件,包括轴承、齿轮、花键等长期承受干摩擦的机械零部件。

技术特征:

1.一种梯度复合涂层,其特征在于:包括结合层、耐磨层以及润滑层,所述结合层为铬层,其厚度为0.25~0.5μm,所述耐磨层为类金刚石层,其厚度为2.5~5μm,所述润滑层为聚酰亚胺高分子层,其厚度为5~10μm。

2.根据权利要求1所述的一种梯度复合涂层,其特征在于:所述结合层的厚度为0.4um,耐磨层的厚度为2.6um,润滑层的厚度为8μm。

3.一种梯度复合涂层的制备方法,用于制备如权利要求1或2所述的梯度复合涂层,将该梯度复合涂层制备在工件基体表面,其特征在于,包括如下步骤:

4.根据权利要求3所述的一种梯度复合涂层的制备方法,其特征在于:步骤(4)中沉积过渡层时,cr靶电流从120a依次降低至110a、100a、90a、80a,c靶电流从50a依次升高至60a、70a、80a、90a。

5.根据权利要求4所述的一种梯度复合涂层的制备方法,其特征在于:步骤(6)中固化处理时,将喷涂后的工件加热至60~80℃,保温45min;加热至100~120℃,保温45min;加热至140~160℃,保温45min;加热至180~220℃,保温45min;冷却至140~160℃,保温45min;冷却至100~120℃,保温45min;冷却至60~80℃,保温45min;冷却至室温。

6.根据权利要求5所述的一种梯度复合涂层的制备方法,其特征在于:步骤(2)溅射清洗时,沉积仓内压力设置为5×10-2~1×10-3pa,沉积仓内保护气体设置为高纯氩气,工件基体偏压设置为80~120v,工件基体加热温度设置为150~200℃,溅射清洗时间设置为15~30min。

7.根据权利要求6所述的一种梯度复合涂层的制备方法,其特征在于:所述工件为滑动轴承。

8.一种梯度复合涂层的应用,其特征在于:所述梯度复合涂层应用于内燃机、航空发动机、风电齿轮箱中起支撑传动作用的滑动轴承、滚动轴承;或者用于齿轮、花键上。

技术总结

本发明涉及材料涂层技术领域,公开了一种梯度复合涂层、制备方法及其应用,包括结合层、耐磨层以及润滑层,所述结合层为铬层,其厚度为0.25~0.5μm,所述耐磨层为类金刚石层,其厚度为2.5~5μm,所述润滑层为聚酰亚胺高分子层,其厚度为5~10μm。本发明可以提高轴承的表面硬度及耐磨性,解决现有的表面涂层因长期使用开裂、失效,使用寿命不佳的技术问题。

技术研发人员:李红革,柏厚义,李伟,戴先武,叶伟,冯厚斌,文可馨,张鑫,黎伟,曾昱滔

受保护的技术使用者:重庆望江工业有限公司江苏分公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!