一种涡轮叶片缘板及叶身涂层共沉积的工艺方法与流程

本发明属于航空发动机涡轮叶片制造领域,具体属于一种涡轮叶片缘板及叶身涂层共沉积的工艺方法。

背景技术:

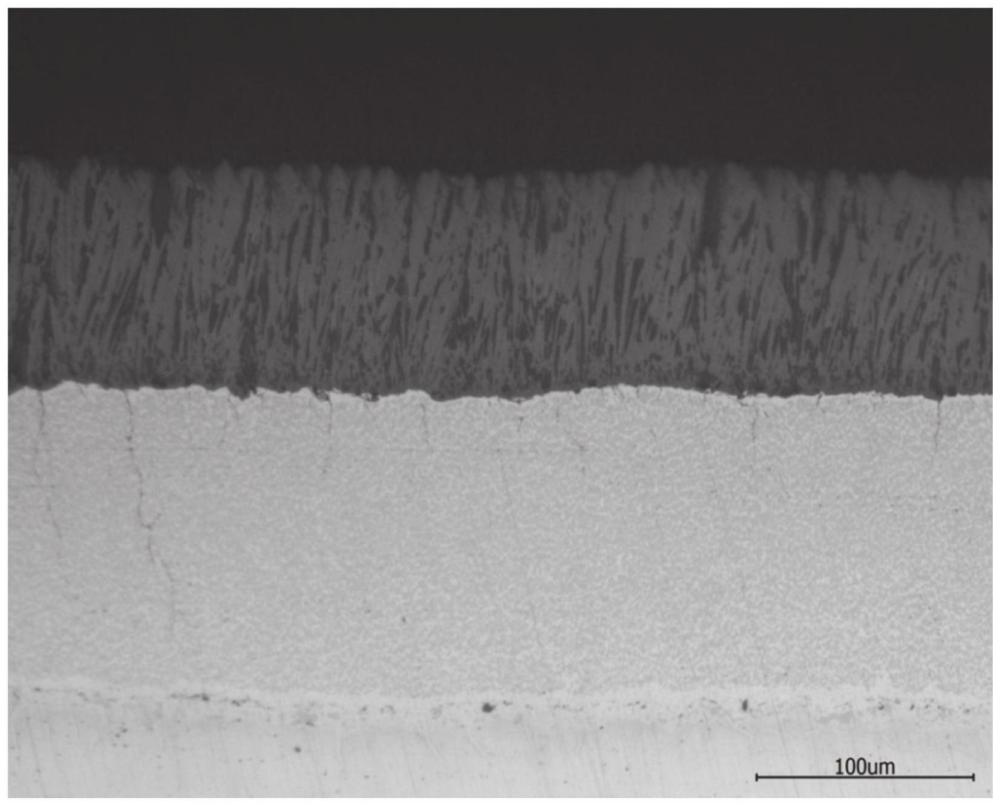

1、目前,由于使用电子束物理气相沉积(简称eb-pvd)技术制备航空发动机涡轮叶片用热障涂层具有涂层与基体结合强度高、可得到柱状晶组织、涂层化学成分易于精确控制、涂层寿命长等优点,因此该技术已经被广泛应用于多型航空发动机涡轮叶片高温防护涂层的制备加工,显著提高了涡轮叶片的抗高温氧化、抗腐蚀和隔热性能,延长了发动机工作寿命。

2、eb-pvd技术在沉积涂层时,将叶片置于料锭上方,采用一把电子束枪加热零件,一把电子束枪蒸发料锭,使涂层蒸汽沉积到叶片表面,形成典型的柱状晶组织结构。

3、然而现有技术中与蒸汽方向呈一定夹角的涡轮叶片缘板表面生长的热障涂层,因夹角较小,导致生长的陶瓷涂层组织较为疏松,结合强度较弱(<5mpa),极容易剥落,致使热障涂层无法对缘板部位进行有效防护,从而难以满足航空发动机涡轮叶片缘板部位对高温热防护的设计技术要求。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,用于解决现有技术中的问题,能够保证涡轮叶片全流道面均被热障涂层包覆,大幅提升涡轮叶片耐热温度和工作稳定性。

2、为实现上述目的,本发明提供如下技术方案:

3、一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,包括以下步骤,

4、步骤1,将待加工涡轮叶片装入外缘板保护盒和内缘板保护盒中;

5、步骤2,在涡轮叶片上涂覆涂层;

6、所述涂覆涂层的具体过程包括:

7、对装载室、沉积室抽真空,当沉积室真空度低于阈值时,通过伺服电机将涡轮叶片送入沉积室,开始加热零件。当热电偶管内的热电偶温度达到工艺温度后,开始进行陶瓷料锭的加热,直至电流达到工艺大小后,开始沉积涂层;

8、在沉积涂层的过程中,使涡轮叶片沿主轴轴线从初始位“0位”至终止位“1位”进行旋转变速式循环往复运动。根据涂层厚度设计要求,通过控制蒸发陶瓷料锭的消耗量,控制涂层的厚度;

9、将涡轮叶片退至装载室,待冷却后,取出具有全流道面涂覆热障涂层、且非涂层区域得到防护的涡轮叶片。

10、优选的,涡轮叶片装夹前,对涡轮叶片进行清洗,清洗剂采用丙酮。

11、优选的,防护卡具由外缘板保护盒与内缘板保护盒组成,外缘板保护盒与内缘板保护盒通过高温合金丝连接;使用焊接方式将外缘板保护盒与工装连接杆连接,并利用连接螺杆将工装连接杆与设备旋转主轴连接。

12、优选的,真空度阈值为5×10-1pa。

13、优选的,沉积涂层时,主轴旋转速度范围为10-20rpm。

14、优选的,所述初始位“0位”至终止位“1位”之间的距离为150mm;所述旋转变速的速度阶梯分别为0-20mm/min、20-40mm/min、40-50mm/min、20-40mm/min、0-20mm/min。

15、优选的,冷却时,当零件真空冷至300℃以下,向装载室内充入空气,打开炉门取出涡轮叶片。

16、优选的,所述初始位“0位”为料锭经过电子束枪轰击蒸发后形成料锭蒸汽团,当装夹在防护卡具中的涡轮叶片在设备主轴带动下旋转至料锭蒸汽团的左侧位置时,此位置为涡轮叶片与料锭蒸汽团空间位置的初始位“0位”,料锭蒸汽团形成的蒸汽与涡轮叶片左侧缘板形成20°以上的夹角。

17、优选的,所述终止位“1位”为料锭经过电子束枪轰击蒸发后形成料锭蒸汽团,当装夹在防护卡具中的涡轮叶片在设备主轴带动下旋转至料锭蒸汽团的右侧位置时,此位置为涡轮叶片与料锭蒸汽团空间位置的终止位“1位”,料锭蒸汽团形成的蒸汽与涡轮叶片右侧缘板形成20°以上的夹角。

18、优选的,涡轮叶片在旋转主轴带动下,自初始位“0位”沿主轴轴线方向以非匀速运动方式至终止位“1位”后,再以非匀速运动的方式回归至初始位“0位”。

19、与现有技术相比,本发明具有以下有益的技术效果:

20、本发明提供一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,通过分析涡轮叶片全流道面结构设计特点,并结合eb-pvd设备的工作原理,可根据涡轮叶片涂层区域要求,通过工艺参数的控制以实现叶身表面及缘板表面的热障涂层共沉积,在保证叶身表面陶瓷涂层结合强度和柱状晶组织的前提下,显著提高缘板表面涂层的结合强度(达到≥30mpa的技术目标),并形成较为均匀的柱状晶组织,从而保证涡轮叶片全流道面均被热障涂层包覆,大幅提升涡轮叶片缘板耐热温度和工作稳定性。

21、本发明的工艺方法及工艺参数控制简单,易于产品加工。并且能够通过调整相应的工艺参数,实现不同尺寸涡轮叶片缘板及叶身涂层的共沉积,产品可广泛适用于多型航空发动机涡轮叶片热障涂层的制备。该方法能够在保证叶身表面涂层结合强度的前提下,显著提升缘板表面涂层结合强度,实现全流道面被热障涂层包覆,大幅提升涡轮叶片服役稳定性。

技术特征:

1.一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,包括以下步骤,

2.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,涡轮叶片装夹前,对涡轮叶片进行清洗,清洗剂采用丙酮。

3.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,防护卡具由外缘板保护盒与内缘板保护盒组成,外缘板保护盒与内缘板保护盒通过高温合金丝连接;使用焊接方式将外缘板保护盒与工装连接杆连接,并利用连接螺杆将工装连接杆与设备旋转主轴连接。

4.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,真空度阈值为5×10-1pa。

5.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,沉积涂层时,主轴旋转速度范围为10-20rpm。

6.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,所述初始位“0位”至终止位“1位”之间的距离为150mm;所述旋转变速的速度阶梯分别为0-20mm/min、20-40mm/min、40-50mm/min、20-40mm/min、0-20mm/min。

7.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,冷却时,当零件真空冷至300℃以下,向装载室内充入空气,打开炉门取出涡轮叶片。

8.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,所述初始位“0位”为料锭经过电子束枪轰击蒸发后形成料锭蒸汽团,当装夹在防护卡具中的涡轮叶片在设备主轴带动下旋转至料锭蒸汽团的左侧位置时,此位置为涡轮叶片与料锭蒸汽团空间位置的初始位“0位”,料锭蒸汽团形成的蒸汽与涡轮叶片左侧缘板形成20°以上的夹角。

9.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,所述终止位“1位”为料锭经过电子束枪轰击蒸发后形成料锭蒸汽团,当装夹在防护卡具中的涡轮叶片在设备主轴带动下旋转至料锭蒸汽团的右侧位置时,此位置为涡轮叶片与料锭蒸汽团空间位置的终止位“1位”,料锭蒸汽团形成的蒸汽与涡轮叶片右侧缘板形成20°以上的夹角。

10.根据权利要求1所述的一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,其特征在于,涡轮叶片在旋转主轴带动下,自初始位“0位”沿主轴轴线方向以非匀速运动方式至终止位“1位”后,再以非匀速运动的方式回归至初始位“0位”。

技术总结

本发明公开了一种涡轮叶片缘板及叶身涂层共沉积的工艺方法,包括步骤1,将待加工涡轮叶片装入外缘板保护盒和内缘板保护盒中;步骤2,在涡轮叶片上涂覆涂层;对装载室、沉积室抽真空,当沉积室真空度低于阈值时,通过伺服电机将涡轮叶片送入沉积室,开始加热零件。当热电偶管内的热电偶温度达到工艺温度后,开始进行陶瓷料锭的加热,直至电流达到工艺大小后,开始沉积涂层;在沉积涂层的过程中,使涡轮叶片沿主轴轴线从初始位0位至终止位1位进行旋转变速式循环往复运动。根据涂层厚度设计要求,通过控制蒸发陶瓷料锭的消耗量,控制涂层的厚度;将涡轮叶片退至装载室,待冷却后,取出涡轮叶片,大幅提升涡轮叶片耐热温度和工作稳定性。

技术研发人员:杨晨曦,王玉锋,杨岩,杨俊,雷丹,吴佳玉,赵耀伟,哈杰

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!