一种高强韧普碳钢及其制备方法

本发明属于钢铁材料制备,涉及一种高强韧普碳钢及其制备方法。

背景技术:

1、钢铁材料是用量最大、使用最为广泛的金属材料。钢铁材料因其优良的力学性能和低廉的成本而广泛应用于桥梁、建筑、车辆、铁路、船舶等现代工业领域,在人类的社会发展和经济生活中发挥着重要的作用。一直以来,为了满足高性能、轻量化和低成本的需求,人们从未停止对提高钢材强韧性的研究。

2、近年来,低合金高强度钢由于其良好的使役性能而广泛应用于汽车工业,海洋工程以及船体结构中。低合金高强度钢是通过在普碳钢中添加一定量的合金元素(铌、钒、钼、锰等)并结合一定的加工和热处理工艺,使其强韧性得以显著提升。但钼和铌等合金元素的添加不仅会增加合金的成本,也使其制备工艺繁琐复杂,并且还会降低合金的焊接性能。因此如何在提高钢的强度同时进一步降低其生产成本是目前亟待解决的问题之一。普碳钢目前在机械构件以及建筑用钢领域具有广泛的应用基础,市场前景良好,但是其综合力学性能有待进一步提升,如何通过调控普碳钢的组织结构以达到合金钢的强韧性是目前需要攻克的技术难题。

3、研究表明,普碳钢通过大塑性变形可将晶粒细化到纳米级,从而使纳米晶碳钢的显微硬度提高5~6倍,从2.5gpa左右提高到14gpa左右,这比同成分钢经过高温淬火得到的马氏体硬度更高。由此可见,通过剧烈塑性变形可将成分简单的中、低碳钢超细晶/纳米晶化,可以获得与一些合金钢相当的强度指标。然而,尽管超细晶/纳米晶材料具有高的强度和硬度,但其塑性较低、应变硬化率低或消失,也就是存在强塑性倒置的问题。因此,如何通过调控普通铁碳合金微观组织中铁素体和渗碳体的尺寸、形貌和分布,构筑非均匀异质结构,从而使普碳钢不仅具有高强度还兼具高塑性,这不仅避免了昂贵合金元素的添加,也省略了合金钢所需的复杂热处理与加工工序。正因如此,迫切需要开发出适用工业生产的相关生产工艺及其控制方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种高强韧普碳钢及其制备方法,能够克服现有技术中超细晶/纳米晶钢强度和塑性倒置的缺陷。

2、为实现上述发明目的,本发明采用的技术方案是:

3、一种高强韧普碳钢,其化学成分组成及质量百分含量为:c:0.35~0.60%,mn:0.70~0.90%,si:0.25~0.40%,als:0.25~0.35%,s≤0.015%,p≤0.025%,其余为fe和不可避免的杂质。

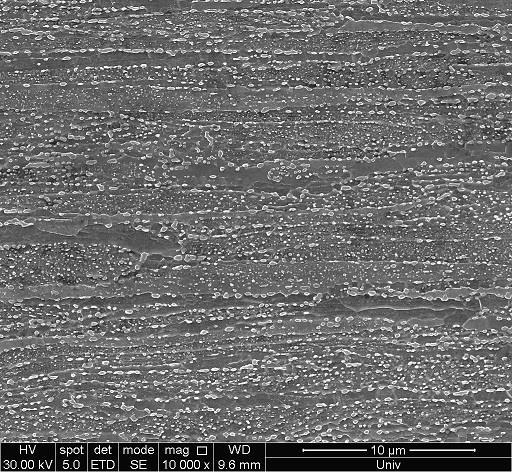

4、进一步的,所述普碳钢的厚度为1.5mm~6mm,室温下的显微组织为铁素体(跨越超细晶、细晶和粗晶)和颗粒状渗碳体组成的多尺度层状结构。铁素体平均晶粒尺寸分布为110~740nm,其中,超细晶粒、细晶粒和粗晶粒三者之间比例为3.4~3.6:5.7~5.3:0.9~1.1(超细晶粒尺寸<1μm,1μm≤细晶粒尺寸≤5μm,粗晶粒尺寸>5μm);颗粒状渗碳体呈弥散分布,平均尺寸分布为60~180nm。

5、进一步的,所述普碳钢的抗拉强度≥980mpa,屈服强度≥935mpa,伸长率≥14%。

6、上述高强韧普碳钢的制备方法,其特征在于,包括冶炼、浇铸、热轧、温轧、短时退火工序;

7、所述热轧工序,终轧后以≥130℃/s的速度快冷至580~540℃,之后缓冷30~60s,然后空冷至室温,得到超细伪共析珠光体组织,其中珠光体片层间距为150~250nm;

8、所述温轧工序,单道次压下率为18~25%,轧制道次5~10道次;

9、所述短时退火工序,退火温度580~620℃。

10、进一步的,所述热轧工序,铸坯加热到1050~1150℃,保温60~90min后进行轧制;开轧温度970~1050℃,终轧温度800~850。

11、进一步的,所述温轧工序,热轧板在加热炉内加热到530~580℃,保温20~40min后进行温轧,轧后水冷至室温。

12、进一步的,所述短时退火工序,退火时间为10~20min,然后空冷至室温。

13、本发明的构思为:对普碳钢的微观结构进行多级控制,将粗晶粒材料和超细晶/纳米晶材料的优点结合,通过热轧、温轧和短时退火制备出异质结构材料。

14、首先,通过热轧获得超细伪共析珠光体组织,即本发明成分普碳钢在较快的冷却速度、较低的转变温度下,使先共析相来不及析出,得到超细珠光体和极少量先共析铁素体组织,先共析铁素体较均匀地嵌入在细珠光体之中,这种组织即为超细伪共析珠光体组织,该组织有利于后续温轧获得层状异质结构。

15、然后,通过温轧使铁素体呈多尺度分布,即先共析铁素体沿轧向呈条带状分布,共析铁素体由于渗碳体的钉扎而形成细小的晶粒;渗碳体片层经温轧变形后,大部分呈颗粒状或短棒状分布在铁素体晶界和原珠光体晶粒内部,少部分渗碳体颗粒分布在先共析铁素体晶粒内,条带状铁素体组织作为软域嵌入在原珠光体区域界面处,构成多尺度层状异质结构。

16、最后,通过短时退火进一步调控铁素体的再结晶行为,改变软/硬晶粒比例和渗碳体的形态和分布,获得最佳的多尺度层状异质结构。

17、本发明主要是通过温轧和短时退火双重调控铁素体的再结晶程度、软/硬晶粒的占比和几何必须位错的分布,使软晶粒内部积累呈梯度分布的几何必须位错,越靠近界面,几何必须位错的密度越高,这也是层状异质结构普碳钢具有高强韧性的原因。层状异质结构普碳钢将细晶强化、弥散强化和异质形变诱导强化结合,获得了较高的应变硬化能力。额外的强化主要源自软硬域组合产生的异质形变诱导的强化机制。

18、本发明与现有技术相比,具有以下有益效果:

19、本发明首先对普碳钢进行热轧,获得超细伪共析珠光体组织,为后续获得多尺度层状异质结构提供条件;然后通过合理控制温轧和短时退火工艺参数获得最佳多尺度层状异质结构,其中铁素体呈多尺度(跨越超细晶、细晶和粗晶)分布,渗碳体呈颗粒状弥散分布,从而使普碳钢兼具高强度和高塑性的特征,达到低合金高强钢的性能指标。多尺度层状异质结构普碳钢的高强度主要来自超细晶粒、细晶粒和渗碳体颗粒,同时软/硬域界面诱导的背应力(晶粒内部受到与施加应力方向相反的长程内应力)也有助于提高强度;而良好的塑性则归因于粗晶中丰富的林位错和软/硬域界面周围积累的几何必须位错。按本发明方法生产的普碳钢抗拉强度≥980mpa,屈服强度≥935mpa,伸长率≥14%。

20、综上,本发明基于普碳钢提出了一种构建层状异质结构的方法,通过轧制和短时退火控制铁素体的层状异质结构和渗碳体的形态及分布,使普碳钢同时具备了高强度和高伸长率。温轧加短时退火的工艺避免了昂贵合金元素的添加和复杂的热处理工艺,具备低成本的优势,适用于大规模工业生产。

技术特征:

1.一种高强韧普碳钢,其特征在于,其化学成分组成及质量百分含量为:c:0.35~0.60%,mn:0.70~0.90%,si:0.25~0.40%,als:0.25~0.35%,s≤0.015%,p≤0.025%,其余为fe和不可避免的杂质。

2.根据权利要求1所述的高强韧普碳钢,其特征在于,所述普碳钢的厚度为1.5mm~6mm,室温下的显微组织为铁素体和颗粒状渗碳体组成的多尺度层状结构,铁素体平均晶粒尺寸分布为110~740nm;颗粒状渗碳体呈弥散分布,平均尺寸分布为60~180nm。

3.根据权利要求1或2所述的高强韧普碳钢,其特征在于,所述普碳钢的抗拉强度≥980mpa,屈服强度≥935mpa,伸长率≥14%。

4.基于权利要求1-3任一项所述的高强韧普碳钢的制备方法,其特征在于,包括冶炼、浇铸、热轧、温轧、短时退火工序;

5.根据权利要求4所述的高强韧普碳钢的制备方法,其特征在于,所述热轧工序,铸坯加热到1050~1150℃,保温60~90min后进行轧制。

6.根据权利要求5所述的高强韧普碳钢的制备方法,其特征在于,所述热轧工序,开轧温度970~1050℃,终轧温度800~850。

7.根据权利要求6所述的高强韧普碳钢的制备方法,其特征在于,所述温轧工序,热轧板在加热炉内加热到530~580℃,保温20~40min后进行温轧,轧后水冷至室温。

8.根据权利要求4-7任一项所述的高强韧普碳钢的制备方法,其特征在于,所述短时退火工序,退火时间为10~20min,然后空冷至室温。

技术总结

一种高强韧普碳钢及其制备方法,属于钢铁材料制备技术领域。所述普碳钢化学成分及质量含量为C:0.35~0.60%,Mn:0.70~0.90%,Si:0.25~0.40%,Als:0.25~0.35%,S≤0.015%,P≤0.025%,其余为Fe和不可避免的杂质。其制备方法包括冶炼、浇铸、热轧、温轧、短时退火工序。本发明通过通过热轧、温轧和短时退火控制铁素体的层状异质结构和渗碳体的形态及分布,从而使普碳钢不仅具有高强度还兼具高塑性,这不仅避免了昂贵合金元素的添加,也省略了合金钢所需的复杂热处理与加工工序,具备低成本的优势,适用于大规模工业生产。

技术研发人员:冯运莉,刘国龙,张明赫,刘帅,李杰,宋卓斐,闫佳鹤,杨明维

受保护的技术使用者:华北理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!