高强塑性镁合金及其制备方法

本申请涉及镁合金,例如涉及一种高强塑性镁合金及其制备方法。

背景技术:

1、目前,镁稀土(re)合金已成为高强度镁合金的重要研究方向。含钇(y)和稀土(nd,gd)的we系列镁合金是mg-re体系中发展最快的一类,具有很高的工业应用潜力。在相关技术中,传统的热机械加工(例如,挤压和轧制)通常对we系合金机械性能的提高有限,we43镁合金的强度和塑性综合性能较差。

2、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本申请的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

2、本公开实施例提供了一种高强塑性镁合金及其制备方法,以解决we43镁合金强度不足的技术问题。

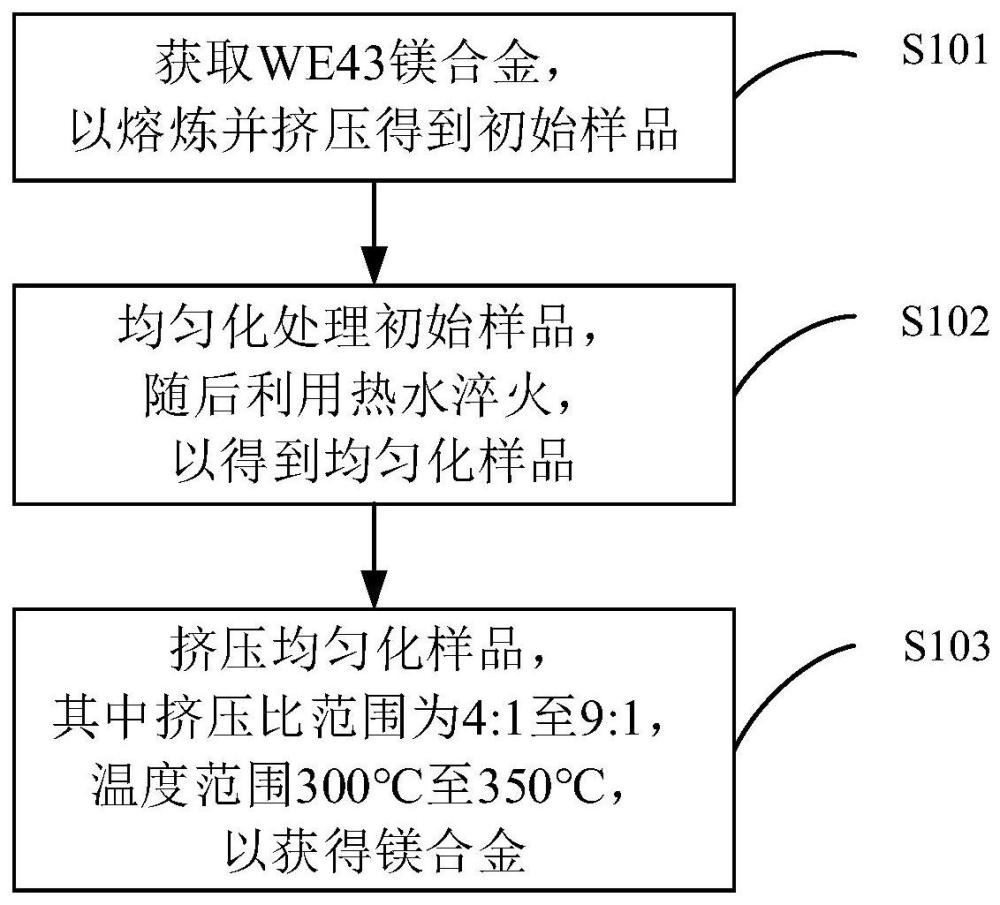

3、在一些实施例中,所述方法包括:

4、获取we43镁合金,以熔炼并挤压得到初始样品;

5、均匀化处理初始样品,随后利用热水淬火,以得到均匀化样品;以及

6、挤压均匀化样品,其中挤压比范围为4:1至9:1,温度范围为300℃至350℃,以获得高强塑性镁合金。

7、在一些实施例中,利用热水淬火中采用70℃以上的热水。

8、在一些实施例中,在利用热水淬火后,所述方法还包括:将均匀化样品冷却至室温。

9、在一些实施例中,挤压均匀化样品的挤压速度为0.2mm/s至1.2mm/s。

10、在一些实施例中,在挤压均匀化样品之前,所述方法还包括:以不超过5min的时长,加热均匀化样品至300℃至350℃。

11、在一些实施例中,在挤压均匀化样品之后,所述方法还包括:利用冷水淬火,和/或利用室温水淬火。

12、在一些实施例中,均匀化处理包括:以500℃至530℃均匀化处理,处理时长范围为15h至20h。

13、在一些实施例中,均匀化样品为直径范围90mm至110mm的圆柱材料或棒材。

14、在一些实施例中,高强塑性镁合金具有屈服强度300mpa至330mpa,抗拉强度340mpa至370mpa,延伸率8%至12%。

15、本公开实施例还提供一种由前述方法而制成的高强塑性镁合金。

16、本公开实施例提供的高强塑性镁合金及其制备方法,可以实现以下技术效果:

17、在相对低温、相对小挤压比条件下对we43镁合金进行挤压加工,获得细小的再结晶等轴晶粒和未再结晶拉长晶粒组成的混晶组织(bimodal microstructure),同时获得高数密度的细小弥散动态沉淀,以提高we43镁合金的综合力学性能,以实现高性能镁合金的批量化生产。

18、以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本申请。

技术特征:

1.一种高强塑性镁合金制备方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,利用热水淬火中采用70℃以上的热水。

3.根据权利要求2所述的方法,其特征在于,在利用热水淬火后,所述方法还包括:将均匀化样品冷却至室温。

4.根据权利要求1所述的方法,其特征在于,挤压均匀化样品的挤压速度为0.2mm/s至1.2mm/s。

5.根据权利要求1所述的方法,其特征在于,在挤压均匀化样品之前,所述方法还包括:以不超过5min的时长,加热均匀化样品至300℃至350℃。

6.根据权利要求1所述的方法,其特征在于,在挤压均匀化样品之后,所述方法还包括:利用冷水淬火,和/或利用室温水淬火。

7.根据权利要求1所述的方法,其特征在于,均匀化处理包括:以500℃至530℃均匀化处理,处理时长范围为15h至20h。

8.根据权利要求1所述的方法,其特征在于,均匀化样品为直径范围90mm至110mm的圆柱材料或棒材。

9.根据权利要求1所述的方法,其特征在于,镁合金具有屈服强度300mpa至330mpa,抗拉强度340mpa至370mpa,延伸率8%至12%。

10.由前述权利要求中至少一项权利要求所述的方法而制成的高强塑性镁合金。

技术总结

本申请涉及镁合金技术领域,公开一种高强塑性镁合金及其制备方法,该方法包括:获取WE43镁合金,以熔炼并挤压得到初始样品;均匀化处理初始样品,随后利用热水淬火,以得到均匀化样品;挤压均匀化样品,其中挤压比范围为4:1至9:1,温度范围为300℃至350℃,以获得镁合金。镁合金具有屈服强度300MPa至330MPa,抗拉强度340MPa至370MPa,延伸率8%至12%。

技术研发人员:李荣广,刘博书,张行,李姗姗

受保护的技术使用者:沈阳化工大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!