铝合金镜面镀膜方法及镜面铝合金与流程

本发明属于表面处理,具体地,本发明涉及一种铝合金镜面镀膜方法以及镜面铝合金产品。

背景技术:

1、物理气相沉积(physical vapor deposition,pvd)技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术,物理气相沉积是主要的表面处理技术之一。

2、pvd主要应用于不锈钢材质的表面处理,铝合金的表面处理主要以阳极为主,电镀+pvd的工艺技术有一定的应用,不锈钢基体耐蚀性高,硬度强度高,表面可以进行酸性活化,弧靶高电流(70-120a)做打底层,结合力高,且对镜面外观影响小。

3、然而,对于铝合金材质的基体而言,铝合金材质硬度强度低,且酸性耐蚀性低,镜面不能采用弧靶高电流(70-120a)做打底层,若采用pvd技术对其进行镀膜,会造成铝合金表面金属光泽低,镜面外观的麻点不良等问题。

技术实现思路

1、本发明的一个目的是提供一种铝合金镜面镀膜方法,能够至少解决现有技术中铝合金表面金属光泽低,镜面外观麻点不良的问题。

2、本发明的另一个目的是提供一种镜面铝合金。

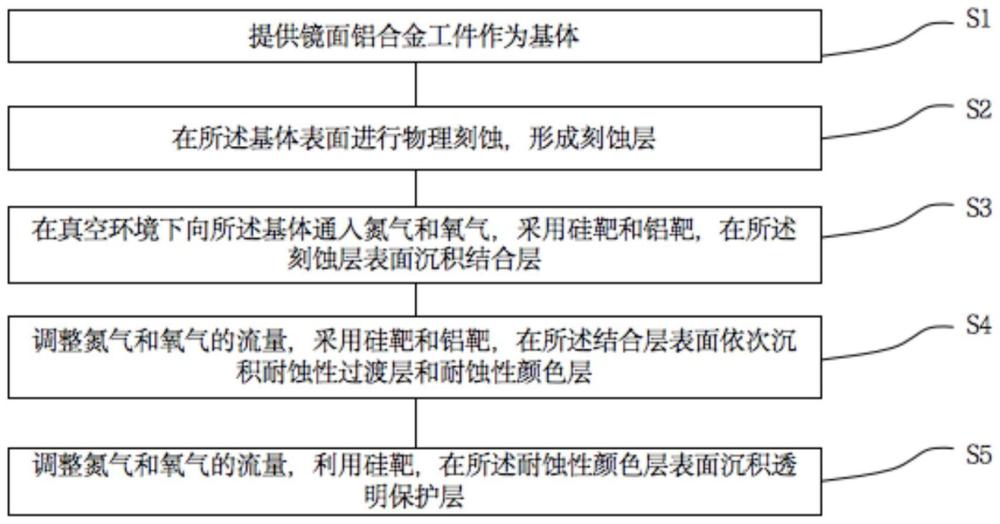

3、根据本发明第一方面实施例的铝合金镜面镀膜方法,包括以下步骤:

4、s1、提供镜面铝合金工件作为基体;

5、s2、在所述基体表面进行物理刻蚀,形成刻蚀层;

6、s3、在真空环境下向所述基体通入氮气和氧气,采用硅靶和铝靶,在所述刻蚀层表面沉积结合层;

7、s4、调整氮气和氧气的流量,采用硅靶和铝靶,在所述结合层表面依次沉积耐蚀性过渡层和耐蚀性颜色层;

8、s5、调整氮气和氧气的流量,利用硅靶,在所述耐蚀性颜色层表面沉积透明保护层。

9、可选地,步骤s2包括:

10、s21、将所述基体置于真空环境;

11、s22、在第一电压和第一电流条件下,向所述真空环境通入离子源轰击所述基体表面,形成所述刻蚀层。

12、可选地,所述第一电压为800v-1200v,所述第一电流为0.3a-0.5a,步骤s2中所述真空环境的占空比为20%-40%。

13、可选地,所述离子源为ar,所述离子源的通入速度为40l/min-100l/min,通入时间为1500s-2000s。

14、可选地,步骤s3包括:

15、s31、向所述真空环境通入保护性气体,并通入氮气和氧气,在第二电压和第二电流条件下轰击硅靶;

16、s32、在第三电压和第三电流条件下轰击铝靶;

17、s33、采用直流叠加脉冲偏压电源,在第四电压条件下,在所述刻蚀层表面沉积所述结合层。

18、可选地,所述保护性气体为氩气,所述保护性气体的通入速度为200l/min-250l/min,所述第二电压为500v-700v,所述第二电流为10a-15a,所述第三电压为500v-600v,所述第三电流为8a-12a,所述第四电压为在150v-100v范围内梯度降低,步骤s3中所述真空环境的占空比为70%-50%范围内梯度降低,步骤s3的镀膜时间为1000s-1200s,所述结合层的厚度为0.1μm-0.2μm。

19、可选地,步骤s3中,si元素的含量占通入原料总重量的50%-60%,al元素的含量占通入原料总重量的15%-20%,氮元素和氧元素的总含量占通入原料总重量的10%-20%。

20、可选地,步骤s4包括:

21、s41、向所述真空环境通入保护性气体,并通入氮气和氧气,在第五电压和第五电流条件下轰击硅靶;

22、s42、在第六电压和第六电流条件下轰击铝靶;

23、s43、采用直流叠加脉冲偏压电源,在第七电压条件下,在所述结合层表面沉积所述耐蚀性过渡层;

24、s44、在第八电压和第八电流条件下轰击硅靶;

25、s45、在第九电压和第九电流条件下轰击铝靶;

26、s46、采用直流叠加脉冲偏压电源,在第十电压条件下,在所述耐蚀性过渡层表面沉积所述耐蚀性颜色层。

27、可选地,在步骤s41至步骤s43中,其总镀膜时间为3000s-3600s,所述耐蚀性过渡层的厚度为1.2μm-1.5μm,si元素的含量占通入原料总重量的40%-50%,al元素的含量占通入原料总重量的5%-10%,氮元素和氧元素的总含量占通入原料总重量的40%-50%。

28、步骤s44至步骤s46的总镀膜时间为1200s-1800s,所述耐蚀性颜色层的厚度为0.3μm-0.5μm,si元素的含量占通入原料总重量的50%-60%,al元素的含量占通入原料总重量的比例小于5%,氮元素和氧元素的总含量占通入原料总重量的30%-40%。

29、可选地,步骤s5包括:

30、s51、向所述真空环境通入保护性气体,并通入氮气和氧气,在第十一电压和第十一电流条件下轰击硅靶;

31、s52、采用直流叠加脉冲偏压电源,在第十二电压条件下,在所述耐蚀性颜色层表面沉积所述透明保护层。

32、根据本发明第二方面实施例的镜面铝合金,包括:

33、基体,所述基体为镜面铝合金工件,所述基体的表面设有刻蚀层;

34、结合层,所述结合层沉积于所述刻蚀层;

35、耐蚀性过渡层和耐蚀性颜色层,所述耐蚀性过渡层和所述耐蚀性颜色层依次沉积于所述刻蚀层;

36、透明保护层,所述透明保护层沉积于所述耐蚀性颜色层的表面。

37、根据本发明实施例的铝合金镜面镀膜方法,解决了铝合金阳极氧化后表面金属光泽低,亮度低的问题,同时也解决了铝合金电镀+pvd结合力差,镜面外观良率低,环境测试可靠性差的技术问题,该方法采用pvd技术实现了在镜面铝合金的突破,使镀膜后的铝合金镜面颜色可以稳定做到80>l>85,-0.5>a>0,-1>b>0,金属光泽感强;同时可以做到55>l>80,-0>a>1,0>b>2中的任选色系,有效保证了镜面铝合金的镀膜效果。

38、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:

1.一种铝合金镜面镀膜方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s2包括:

3.根据权利要求2所述的方法,其特征在于,所述第一电压为800v-1200v,所述第一电流为0.3a-0.5a,步骤s2中所述真空环境的占空比为20%-40%。

4.根据权利要求2所述的方法,其特征在于,所述离子源为ar,所述离子源的通入速度为40l/min-100l/min,通入时间为1500s-2000s。

5.根据权利要求1所述的方法,其特征在于,步骤s3包括:

6.根据权利要求5所述的方法,其特征在于,所述保护性气体为氩气,所述保护性气体的通入速度为200l/min-250l/min,所述第二电压为500v-700v,所述第二电流为10a-15a,所述第三电压为500v-600v,所述第三电流为8a-12a,所述第四电压为在150v-100v范围内梯度降低,步骤s3中所述真空环境的占空比为70%-50%范围内梯度降低,步骤s3的镀膜时间为1000s-1200s,所述结合层的厚度为0.1μm-0.2μm。

7.根据权利要求5所述的方法,其特征在于,步骤s3中,si元素的含量占通入原料总重量的50%-60%,al元素的含量占通入原料总重量的15%-20%,氮元素和氧元素的总含量占通入原料总重量的10%-20%。

8.根据权利要求1所述的方法,其特征在于,步骤s4包括:

9.根据权利要求8所述的方法,其特征在于,在步骤s41至步骤s43中,其总镀膜时间为3000s-3600s,所述耐蚀性过渡层的厚度为1.2μm-1.5μm,si元素的含量占通入原料总重量的40%-50%,al元素的含量占通入原料总重量的5%-10%,氮元素和氧元素的总含量占通入原料总重量的40%-50%。

10.根据权利要求1所述的方法,其特征在于,步骤s5包括:

11.一种镜面铝合金,其特征在于,包括:

技术总结

本发明提供了一种铝合金镜面镀膜方法及镜面铝合金,铝合金镜面镀膜方法包括:S1、提供镜面铝合金工件作为基体;S2、在所述基体表面进行物理刻蚀,形成刻蚀层;S3、在真空环境下向所述基体通入氮气和氧气,采用硅靶和铝靶,在所述刻蚀层表面沉积结合层;S4、调整氮气和氧气的流量,采用硅靶和铝靶,在所述结合层表面依次沉积耐蚀性过渡层和耐蚀性颜色层;S5、调整氮气和氧气的流量,利用硅靶,在所述耐蚀性颜色层表面沉积透明保护层。根据本发明实施例的铝合金镜面镀膜方法,采用PVD技术实现了在镜面铝合金的突破,金属光泽感强,有效保证了镜面铝合金的镀膜效果。

技术研发人员:杨磊

受保护的技术使用者:歌尔股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!