磷化液及其应用、金属基材磷化方法、金属基材表面处理方法与流程

本发明涉及金属合金材料表面处理,具体涉及一种磷化液及其应用、金属基材磷化方法、金属基材表面处理方法。

背景技术:

1、磷化是钢铁金属或合金材料表面与磷化液发生化学反应,在钢铁金属或合金材料表面形成磷化膜的过程。磷化的目的主要是给基体钢铁金属提供保护,在一定程度上防止钢铁金属被腐蚀;并在钢铁金属冷加工工艺中起到减摩润滑作用。

2、目前,磷化液主要有以下两种:(1)是含锌锰系磷化液,该磷化液的磷化温度高于室温,需要加热才能实现磷化过程,因此该磷化液不适合对大型钢铁金属工件进行磷化处理;(2)是含锌锰镍系磷化液,但该磷化液不仅需要在中温下磷化,且经该磷化液磷化处理后的钢铁金属或合金材料的耐腐蚀性提升不够,耐盐水浸泡实验测试仅30h。

技术实现思路

1、基于此,本申请提供一种磷化液及其应用、金属基材磷化方法、金属基材表面处理方法。本申请提供的磷化液具有磷化温度低,在室温下即可磷化;且能够有效提高磷化处理后金属材料耐腐蚀性的优点。

2、本申请的第一方面,提供一种磷化液,包括具有如下浓度的组分:

3、zn2+ 5g/l~50g/l、

4、al3+ 10g/l~50g/l、

5、zr2+ 0.1g/l~8g/l、

6、mn2+ 15g/l~150g/l、

7、磷酸二氢根 10g/l~100g/l、

8、磷酸氢根 0.2g/l~16g/l、

9、磷酸根 10g/l~100g/l,以及

10、硝酸根 30g/l~150g/l,所述磷化液的ph为3~3.6。

11、在其中一个实施例中,所述磷化液,包括具有如下浓度的组分:

12、磷酸二氢锌 5g/l~50g/l、

13、硝酸铝 10g/l~50g/l、

14、磷酸氢锆 0.1g/l~8g/l、

15、磷酸锰 5g/l~50g/l、

16、表面活性剂 0.05g/l~0.1g/l,以及ph调节剂。

17、在其中一个实施例中,所述磷化液包括具有如下浓度的组分:

18、磷酸二氢锌 12g/l~25g/l、

19、硝酸铝 10g/l~20g/l、

20、磷酸氢锆 0.4g/l~8g/l、

21、磷酸锰 8g/l~20g/l、

22、表面活性剂 0.05g/l~0.1g/l,以及ph调节剂。

23、在其中一个实施例中,所述表面活性剂包括油酸三乙醇胺脂、脂肪胺聚氧乙烯醚、聚乙二醇硬脂酸酯、聚乙二醇二月桂酸酯、聚乙二醇单棕榈酸酯、聚乙二醇硬脂酸酯、油酸钠、月桂基硫酸钠和十二烷基硫酸钠中的一种或多种。

24、在其中一个实施例中,所述ph调节剂包括氢氧化钠、氧化镁、碳酸钠、碳酸氢钠、氢氧化钾和硼酸钠中的一种或多种。

25、本申请的第二方面,提供一种本申请第一方面任一项实施例所述的磷化液在金属基材表面磷化处理中的应用。

26、本申请的第三方面,提供一种金属基材磷化方法,包括以下步骤:

27、将本申请第一方面任一项实施例所述的磷化液涂覆于金属基材表面,进行磷化处理。

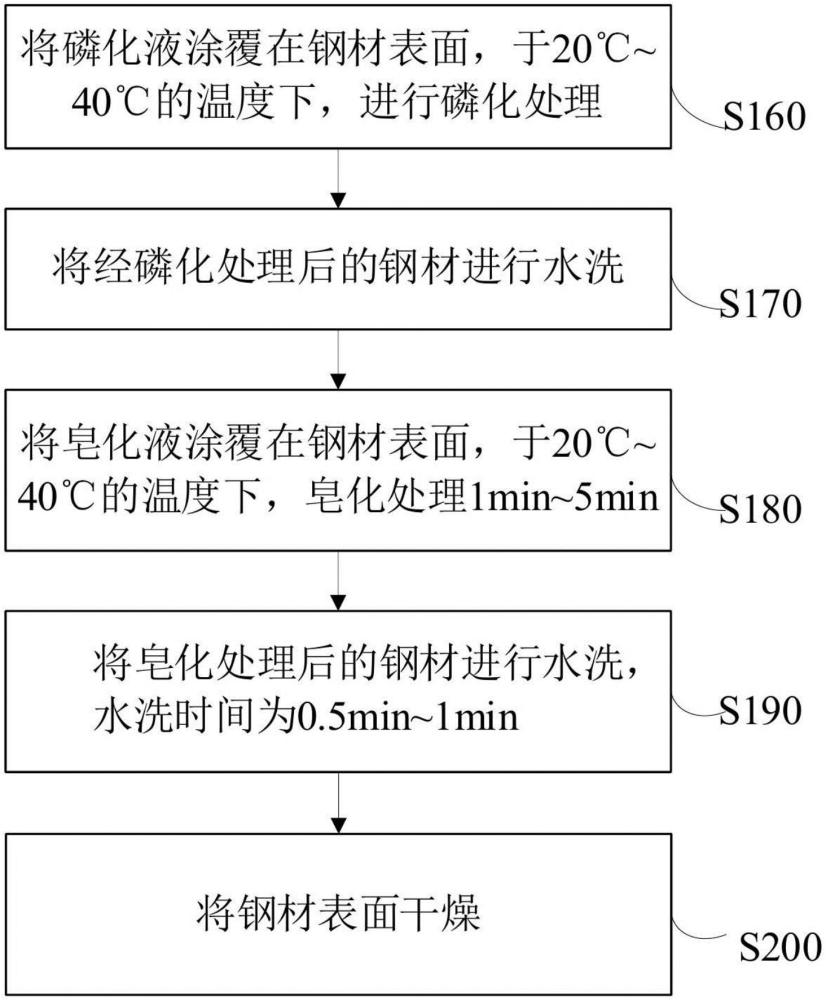

28、在其中一个实施例中,在磷化处理的步骤之后,还包括:

29、将皂化溶液涂覆于所述金属基材表面,于20℃~40℃的温度下,进行皂化处理。

30、在其中一个实施例中,所述皂化溶液包括浓度为1g/l~10g/l的第一表面活性剂,

31、其中,所述第一表面活性剂包括油酸三乙醇胺脂、脂肪胺聚氧乙烯醚、聚乙二醇硬脂酸酯、聚乙二醇二月桂酸酯、聚乙二醇单棕榈酸酯、聚乙二醇硬脂酸酯、油酸钠、月桂基硫酸钠和十二烷基硫酸钠中的一种或多种。

32、本申请的第四方面,提供一种金属基材表面处理方法,包括以下步骤:

33、将金属基材进行除油、酸洗和表面处理后,按本申请第三方面任一项实施例所述的金属基材的磷化方法将所述金属基材进行磷化处理。

34、在其中一个实施例中,所述除油的步骤包括:

35、将除油液涂覆于所述金属基材表面,于20℃~40℃的温度下,进行除油处理。

36、在其中一个实施例中,所述除油液包括如下浓度的组分:

37、碳酸钠 2g/l~6g/l、

38、磷酸钠 2g/l~6g/l、

39、硅酸钠 1g/l~5g/l,以及

40、十二烷基苯磺酸钠 0.01g/l~0.05g/l。

41、在其中一个实施例中,所述酸洗液包括体积比为1:(9~11)的混合酸和溶剂,所述混合酸包括体积比为1:(0.5~1.5)的磷酸和有机酸。

42、在其中一个实施例中,所述有机酸包括亚氨基二乙酸、甲酸、乙酸、丁酸、柠檬酸、植酸、异柠檬酸、草酸和丙二酸中的一种或多种。

43、在其中一个实施例中,所述表面处理的步骤包括:

44、将所述金属基材浸于表面处理液中,所述表面处理液包括浓度为0.5g/l~1g/l的磷酸氢锆和浓度为0.5g/l~1g/l的磷酸锰,进行表面处理。

45、在其中一个实施例中,所述除油、所述酸洗和所述表面处理的步骤之后,分别独立地包括将所述金属基材进行水洗的步骤。

46、本申请提供的磷化液,通过将锌离子、铝离子、锆离子和锰离子按照一定的浓度进行配伍,并在含磷的酸根协同作用下,使该磷化液能够在提供磷元素的同时,能够活化磷化反应,促进室温下磷化反应的进行;且本申请提供磷化液磷化后形成的磷化膜晶粒细小,均匀细致,组成致密,能够有效地隔离金属基材与外部环境的接触,提高了金属基材的耐腐蚀性。同时,细化的磷化膜晶粒能够进一步降低磷化膜的摩擦系数。

47、进一步地,该磷化液只要涂覆于金属基材表面即可进行磷化处理,能够有效避免大型工件浸于磷化液中的不便,操作简单。

技术特征:

1.一种磷化液,其特征在于,包括具有如下浓度的组分:

2.根据权利要求1所述的磷化液,其特征在于,包括具有如下浓度的组分:

3.根据权利要求1所述的磷化液,其特征在于,所述磷化液包括具有如下浓度的组分:

4.根据权利要求1所述的磷化液,其特征在于,所述表面活性剂包括油酸三乙醇胺脂、脂肪胺聚氧乙烯醚、聚乙二醇硬脂酸酯、聚乙二醇二月桂酸酯、聚乙二醇单棕榈酸酯、聚乙二醇硬脂酸酯、油酸钠、月桂基硫酸钠和十二烷基硫酸钠中的一种或多种。

5.根据权利要求1~4任一项所述的磷化液,其特征在于,所述ph调节剂包括氢氧化钠、氢氧化镁、碳酸钠、碳酸氢钠、氢氧化钾和硼酸钠中的一种或多种。

6.权利要求1~5任一项所述的磷化液在金属基材表面磷化处理中的应用。

7.一种金属基材磷化方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的金属基材磷化方法,其特征在于,在磷化处理的步骤之后,还包括:

9.根据权利要求8所述的金属基材磷化方法,其特征在于,所述皂化溶液包括浓度为1g/l~10g/l的第一表面活性剂,

10.一种金属基材表面处理方法,其特征在于,包括以下步骤:

11.根据权利要求10所述的金属基材表面处理方法,其特征在于,所述除油的步骤包括:

12.根据权利要求11所述的金属基材表面处理方法,其特征在于,所述除油液包括如下浓度的组分:

13.根据权利要求10所述的金属基材表面处理方法,其特征在于,所述酸洗液包括体积比为1:(9~11)的混合酸和溶剂,所述混合酸包括体积比为1:(0.5~1.5)的磷酸和有机酸。

14.根据权利要求13所述的金属基材表面处理方法,其特征在于,所述有机酸包括亚氨基二乙酸、甲酸、乙酸、丁酸、柠檬酸、植酸、异柠檬酸、草酸和丙二酸中的一种或多种。

15.根据权利要求10所述的金属基材表面处理方法,其特征在于,所述表面处理的步骤包括:

16.根据权利要求10~15任一项所述的金属基材表面处理方法,其特征在于,所述除油、所述酸洗和所述表面处理的步骤之后,分别独立地包括将所述金属基材进行水洗的步骤。

技术总结

本申请涉及一种磷化液及其应用、金属基材磷化方法、金属基材表面处理方法。本申请提供的磷化液,通过将锌离子、铝离子、锆离子和锰离子按照一定的浓度进行配伍,并在含磷的酸根协同作用下,使该磷化液能够在提供磷元素的同时,能够活化磷化反应,促进室温下磷化反应的进行;且本申请提供磷化液磷化后形成的磷化膜晶粒细小,均匀细致,组成致密,能够有效地隔离金属基材与外部环境的接触,提高了金属基材的耐腐蚀性。同时,细化的磷化膜晶粒能够进一步降低磷化膜的摩擦系数。进一步地,该磷化液只要涂覆于金属基材表面即可进行磷化处理,能够有效避免大型工件浸于磷化液中的不便,操作简单。

技术研发人员:白明鑫,熊猛,郭俊营,刘慧丛,朱立群,梁伟涛

受保护的技术使用者:中广核工程有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!