一种高性能不锈钢粉末冶金件的制备方法与流程

本发明涉及金属粉末冶金,具体涉及一种高性能不锈钢粉末冶金件的制备方法。

背景技术:

1、奥氏体不锈钢制备的常见工艺路线依次为水雾化不锈钢粉末、压制、常温网带炉氨分解气氛烧结,以此方法获得的制品内部孔隙较多,力学性能及耐腐蚀性均不及熔炼奥氏体不锈钢。

2、现有改善方法为更改压制过程中的润滑剂。现有工艺选用微粉蜡作为润滑剂,将微粉蜡的含量控制在1.1%左右,将水雾化不锈钢粉末的含量控制在98.9%,压制完成后得到的成品的密度在6.6-6.7g/cm3,对其进行成品密度/变化率/破坏扭矩/耐腐蚀性的检测时无法达到产品要求,现在需要更改润滑剂及其含量来满足压制时达到更高的成品密度,并增加固溶硬化改善耐腐蚀性。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种压制后生坯的密度达到7.0g/cm3以上,最终成品冶金件的密度达到7.3g/cm3以上的性能优越、强度高的不锈钢粉末冶金件制成的方法。

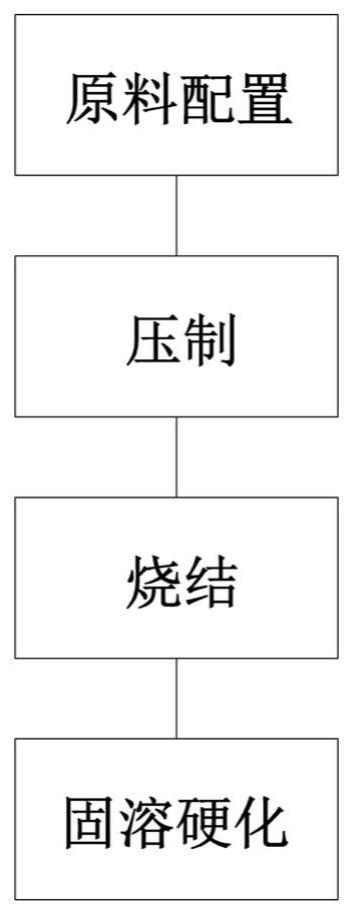

2、为实现上述目的,本发明采用的技术方案是,一种高性能不锈钢粉末冶金件的制备方法:

3、步骤一:原料配置,选取水雾化处理的304不锈钢粉末,其中fe占69.13%,ni占10%,cr占19%,mn占1%,si占0.8%,c占0.02%,s占0.01%,p占0.03%,n占0.01%;

4、步骤二:压制,将304不锈钢粉末在机械成形压机上进行常温压制,采用硬质酸锂作为润滑剂进行润滑其中304不锈钢粉末的含量为98.8%-99.4%,硬质酸锂的含量为0.6%-1.2%,得到密度为7.0g/cm3以上的高密度生坯;在进行了大量的不同润滑剂及其不同含量的对比实验后,采用将硬质酸锂作为润滑剂并将其含量控制在0.6%-1.2%时,理论的无空隙密度可以达到7.63g/cm3左右,实际得到生坯密度可以达到7.0-7.1g/cm3;

5、步骤三:烧结,将生坯放入推杆炉进行高温烧结,烧结气氛为氨分解,烧结的温度为1250±10℃,烧结的时间为5-8小时,高温区1.5-2小时,获得密度7.3g/cm3以上粉末冶金件;

6、步骤四:固溶硬化,将烧结完成的粉末冶金件加热至1100℃左右,将加热后的粉末冶金件进行快速冷却得到成品。推杆高温炉在氨分解气氛烧结后,采用无快速冷却的处理方式时,固溶于基体的氮在800℃冷却至500℃过程中会形成cr2n,并留存在在基体的表面,造成基体表面的cr溃泛,导致成品的耐腐蚀性下降。而采用将基体加热至1100℃使得基体表面的cr2n重新融入基体再实施快速冷却的处理方式,可以避免基体中的cr2n析出。

7、优选的,所述水雾化处理的304不锈钢粉末的颗粒形态为不规则形。水雾化不锈钢粉末的不规则颗粒形态相比气雾化不锈钢粉末的球形颗粒形态产出的生坯的强度更高,并且不容易发生夹模。

8、本发明与现有技术相比,具有以下优点:将压制后产生的生坯的密度提升至7.0g/cm3,使得最终的成品的密度达到7.3g/cm3,使得粉末冶金件的密度更高、机械性能更好、耐腐蚀性能优异,适用的范围更广泛。

技术特征:

1.一种高性能不锈钢粉末冶金件的制备方法,其特征在于:

2.根据权利要求1所述的一种高性能不锈钢粉末冶金件的制备方法,其特征在于:所述水雾化处理的304不锈钢粉末的颗粒形态为不规则形。

技术总结

本发明公开了一种高性能不锈钢粉末冶金件的制备方法。该方法包括步骤一:原料配置,选取水雾化处理的304不锈钢粉末;步骤二:压制,将304不锈钢粉末在机械成形压机上进行常温压制,采用适当比例的硬质酸锂作为润滑剂进行润滑;步骤三:烧结,将生坯放入推杆炉进行高温烧结,烧结气氛为氨分解,获得密度7.3g/cm<supgt;3</supgt;以上粉末冶金件;步骤四:固溶硬化,将烧结完成的粉末冶金件加热至1100℃左右,将加热后的粉末冶金件进行快速冷却得到成品。本发明得到的粉末冶金件密度高、机械性能强且具备良好的耐腐蚀性。

技术研发人员:郭益山,黄雁宇,游进明,张斌,嵇凯,周广祥,吴昊天

受保护的技术使用者:扬州海昌新材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!