一种大压缩比高韧性高碳钢盘条的生产方法与流程

本发明涉及冶金工业生产的炼钢及金属材料领域,尤其涉及一种大压缩比高韧性高碳钢盘条的生产方法。

背景技术:

1、对于swrh82b高碳硬线盘条而言,要同时提高强度与塑性会相互矛盾,很难实现。虽然许多生产厂家对冶炼、连铸、轧制、控制冷却等工艺进行了大量研究,但因装备、原料、生产工艺不尽相同,故各工艺参数的控制也不同。

2、如何生产一种高强高韧性的高碳钢盘条,成为业内一大难题。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种大压缩比高韧性高碳钢盘条的生产方法。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种大压缩比高韧性高碳钢盘条的生产方法,包括如下步骤:

4、1)、转炉生产

5、转炉终点钢水的碳含量、磷含量及出钢温度如下:

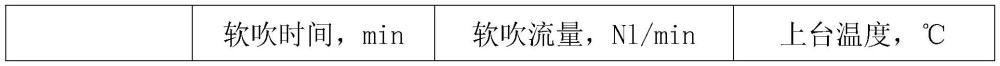

6、出钢温度1630-1650℃;碳含量0.06-0.15%;磷含量0.011-0.020%;

7、2)、lf炉生产

8、精炼就位温度1504-1581℃;精炼离位温度1557-1605℃;精炼处理时间30-56min;

9、3)、vd炉生产

10、要求vd炉冶炼的深真空时间都大于15min;

11、软吹时间10-14min;软吹流量20-99nl/min;上台温度1513-1550℃;

12、4)、连铸生产

13、连铸生产中过热度控制在20-32℃之间,拉速在0.6m/min-0.75m/min之间;

14、5)、轧制

15、将断面为280mm×380mm的大方坯轧制为断面为152mm×152mm的方坯后,送到高线轧制;钢坯在加热炉内加热时间大于2小时,钢坯开轧温度在1130℃-1170℃的范围内,对线材进行控冷轧制,轧制的线材规格为ф12.5mm。

16、进一步的,出钢温度1638℃。

17、进一步的,所述盘条的化学成分以质量百分比计算包括:c 0.79-0.84%,si0.15-0.35%,mn 0.70-0.90%,cr+v 0.1-1%,al≤0.008%,p≤0.030%,s≤0.030%,其余为fe及不可避免的杂质。

18、进一步的,cr+v的质量百分比含量范围为0.3-0.5%。

19、进一步的,所生产的盘条塑性明显提升。

20、与现有技术相比,本发明的有益技术效果:

21、采用本发明工艺生产的swrh82b盘条强韧性均提升较高,尤其塑性提升20%左右。

技术特征:

1.一种大压缩比高韧性高碳钢盘条的生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的大压缩比高韧性高碳钢盘条的生产方法,其特征在于,出钢温度1638℃。

3.根据权利要求1所述的大压缩比高韧性高碳钢盘条的生产方法,其特征在于,所述盘条的化学成分以质量百分比计算包括:c 0.79-0.84%,si0.15-0.35%,mn 0.70-0.90%,cr+v 0.1-1%,al≤0.008%,p≤0.030%,s≤0.030%,其余为fe及不可避免的杂质。

4.根据权利要求3所述的大压缩比高韧性高碳钢盘条的生产方法,其特征在于,cr+v的质量百分比含量范围为0.3-0.5%。

5.根据权利要求3所述的大压缩比高韧性高碳钢盘条的生产方法,其特征在于,所生产的盘条塑性明显提升。

技术总结

本发明公开了一种大压缩比高韧性高碳钢盘条的生产方法,包括如下步骤:1)、转炉生产;2)、LF炉生产,精炼就位温度1504‑1581℃;精炼离位温度1557‑1605℃;精炼处理时间30‑56min;3)、VD炉生产,深真空时间都大于15min;软吹时间10‑14min;软吹流量20‑99Nl/min;上台温度1513‑1550℃;4)、连铸生产,过热度控制在20‑32℃之间,拉速0.6‑0.75m/min;5)、轧制,钢坯在加热炉内加热时间大于2小时,开轧温度1130℃‑1170℃,控冷轧制。采用本发明工艺生产的SWRH82B盘条强韧性均提升较高,尤其塑性提升20%左右。

技术研发人员:吕刚,杨鲁明,王刚,李学东

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!