一种利用高功率脉冲磁控溅射技术制备Ti掺杂的ta-C涂层的方法

本发明涉及材料表面改性,具体来说,涉及一种利用高功率脉冲磁控溅射技术制备ti掺杂的ta-c涂层的方法。

背景技术:

1、在切削加工中,刀具性能对切削加工的效率、精度、表面质量有着决定性的影响。为了更好地提高刀具的切削性能,现有方法是采用各种涂层技术在基体上涂覆上一层或多层高硬度、高耐磨损性能的材料。刀具表面上的涂层作为一个化学屏障和热屏障,减少了刀具的月牙洼磨损,可以显著地提高加工效率、提高加工精度、延长刀具使用寿命、降低加工成本。

2、涂层的特点是涂层薄膜与刀具基体相结合,提高刀具的耐磨性而不降低基体的韧性,从而降低刀具与工件的摩擦因素,延长刀具的使用寿命。然而,随着刀具使用条件越来越苛刻,刀具涂层的硬度需要提供更高的要求,并且涂层材料需要具有良好的自润滑性能,才能有效地改善刀具的使用性能。

3、采用hipims(高能脉冲磁控溅射技术)制备四面体非晶碳涂层ta-c是近些年涂层研究的热点。在专利cn 116623129a中,公开了一种基于反向正脉冲技术的高硬度四面体非晶碳膜ta-c涂层的制备方法,该方法有效提高了涂层的硬度以及相关的力学性能。但是在研究其内应力时发现其结合力效果以及硬度仍不理想,当涂层进行涂镀过程后,其表面的镀层仍会存在肉眼可见的脱落现象,并且其硬度也无法达到预期的效果。

技术实现思路

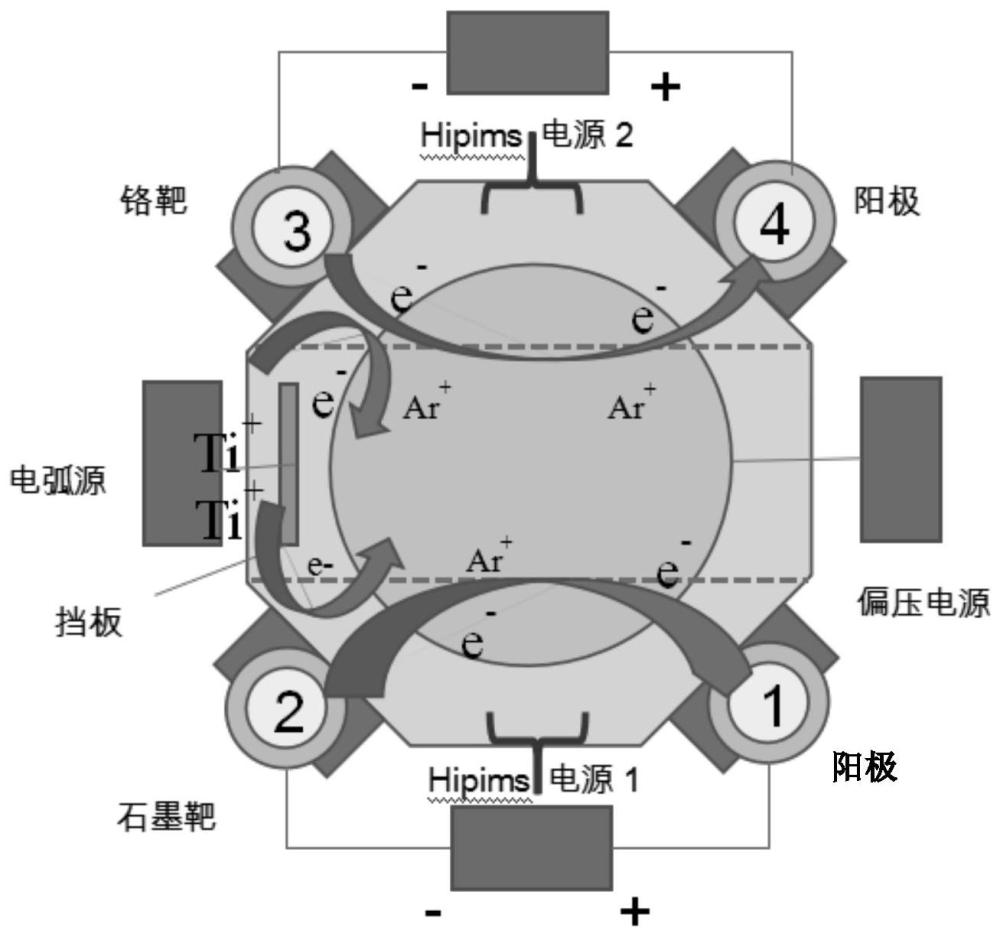

1、本发明目的是提供一种基于高功率脉冲磁控溅射技术制备ti掺杂的高硬度四面体非晶碳膜ta-c涂层的方法,以提高硬度、降低涂层内应力。

2、为实现上述发明目的,本发明采用以下技术方案:

3、本发明提供了一种制备ti掺杂的ta-c涂层的方法,所述方法以高功率磁控溅射技术制备ta-c涂层,在制备ta-c涂层时,掺杂ti,调节ti靶功率在0.15-0.6kw。

4、上述技术方案中,进一步地,所述方法包括以下步骤:

5、s1、溅射crn底层;

6、s2、溅射crc过渡层的基体;

7、s3、制备ti掺杂的ta-c涂层:将溅射crc过渡层的基体停留在石墨靶和ti靶之间,通过石墨靶脉冲功率3.5-6.0kw;ti靶功率为0.15-0.6kw的脉冲多靶磁控溅射即得。

8、上述技术方案中,进一步地,所述s1溅射crn底层:将清洗后的基体停留在cr靶之前,通过功率为15-20kw的脉冲反应溅射获得crn底层,得到溅射crn底层的基体;

9、所述溅射crc过渡层的基体:将溅射crn底层的基体停留在cr靶之前,通过功率为5-10kw的脉冲反应溅射获得crc过渡层,得到溅射crc过渡层的基体。

10、上述技术方案中,进一步地,在每个脉冲周期的尾部施加反向正脉冲的高功率脉冲磁控溅射技术的反向电压范围50-550v、频率范围200-5000hz;脉冲宽度50-200μs。

11、上述技术方案中,进一步地,所述基体的清洗方法包括:对基体抛光处理后,依次使用无水酒精和丙酮进行功率为15-30khz,时间为5min的超声清洗,然后抽真空到6×10-3pa后通入流量200sccm的ar气,维持真空度在0.4-0.8pa,进行功率为1000-1500w的离子轰击25min。

12、上述技术方案中,进一步地,步骤s1中所述脉冲反应溅射获得crn底层的条件包括:脉冲频率1000-2000hz,脉冲宽度100-200us,最大峰值电流300a,气压为0.4-0.8pa,ar气流量:100-250sccm,n2气流量:75-150sccm。

13、上述技术方案中,进一步地,步骤s2中所述脉冲反应溅射获得crc过渡层的条件包括:脉冲频率2500-5000hz,脉冲宽度50-200us,最大峰值电流300a,气压为0.4-0.8pa,ar气流量:100-250sccm。

14、上述技术方案中,进一步地,步骤s3中所述脉冲多靶磁控溅射得到ta-c涂层的条件包括:ar气流量为50-150sccm,气压范围为0.4-0.8pa;最大峰值电流300a;温度范围80-105℃。

15、本发明还提供了一种ta-c多层结构涂层,由前述任一项所述方法制备得到。

16、上述技术方案中,进一步地,所述涂层的总厚度为1-2.8μm,crn/crc过渡层的厚度为1.4-1.8μm;ti掺杂的ta-c膜厚度为0.4-0.8μm;内应力为4-5,硬度为30-40gpa。

17、与现有技术相比,本发明的有益效果:

18、本发明采用的高功率脉冲磁控溅射技术(hipims)制备ta-c涂层,并在此基础上,同时加入碳靶和钛靶进行ta-c涂层的制备,通过ti的掺杂,可以在ta-c涂层晶体结构中形成固溶强化作用,大幅提高其涂层硬度;同时在切削过程当中,涂层的硬度增大会使切削工具在使用过程中的能够切断更加坚硬度物质且刀具不发生断裂,ti元素的微量可以改变涂层的内应力,用于切削工具的同时涂层不会产生大范围的脱落有效的保护的切削工具不被破坏。表面形成掺ti的ta-c涂层兼具tic和ta-c单层涂层的优点,降低其内应力的同时进一步提升了硬度,兼具有硬度高、应力低、耐腐蚀、耐磨等特点。

19、本发明制备掺ti的ta-c涂层硬度达到30gpa以上,最高可达到36.5gpa,同时摩擦系数也有所降低,具有一般的的润滑性能。该方法能有效提高涂层硬度和降低应力,拓宽了此涂层技术和此涂层的研究范围,并给其它涂层种类提供了示范作用。

技术特征:

1.一种制备ti掺杂的ta-c涂层的方法,所述方法以高功率磁控溅射技术制备ta-c涂层,其特征在于,在制备ta-c涂层时,掺杂ti,调节ti靶功率在0.15-0.6kw。

2.根据权利要求1所述的方法,其特征在于,所述方法包括以下步骤:

3.根据权利要求2所述的方法,其特征在于,所述s1溅射crn底层:将清洗后的基体停留在cr靶之前,通过功率为15-20kw的脉冲反应溅射获得crn底层,得到溅射crn底层的基体;

4.根据权利要求2所述的方法,其特征在于,在每个脉冲周期的尾部施加反向正脉冲的高功率脉冲磁控溅射技术的反向电压范围50-550v、频率范围200-5000hz;脉冲宽度50-200μs。

5.根据权利要求3所述的方法,其特征在于,所述基体的清洗方法包括:对基体抛光处理后,依次使用无水酒精和丙酮进行功率为15-30khz,时间为5min的超声清洗,然后抽真空到6×10-3pa后通入流量200sccm的ar气,维持真空度在0.4-0.8pa,进行功率为1000-1500w的离子轰击25min。

6.根据权利要求3所述的方法,其特征在于,步骤s1中所述脉冲反应溅射获得crn底层的条件包括:脉冲频率1000-2000hz,脉冲宽度100-200us,最大峰值电流300a,气压为0.4-0.8pa,ar气流量:100-250sccm,n2气流量:75-150sccm。

7.根据权利要求3所述的方法,其特征在于,步骤s2中所述脉冲反应溅射获得crc过渡层的条件包括:脉冲频率2500-5000hz,脉冲宽度50-200us,最大峰值电流300a,气压为0.4-0.8pa,ar气流量:100-250sccm。

8.根据权利要求2所述的方法,其特征在于,步骤s3中所述脉冲多靶磁控溅射得到ta-c涂层的条件包括:ar气流量为50-150sccm,气压范围为0.4-0.8pa;最大峰值电流300a;温度范围80-105℃。

9.一种ta-c多层结构涂层,其特征在于,由权利要求1-8任一项所述方法制备得到。

10.根据权利要求9所述ta-c多层结构涂层,其特征在于,所述涂层的总厚度为1-2.8μm,crn/crc过渡层的厚度为1.4-1.8μm;ti掺杂的ta-c膜厚度为0.4-0.8μm;内应力为4-5,硬度为30-40gpa。

技术总结

本发明涉及材料表面改性技术领域,具体来说,涉及一种利用高功率脉冲磁控溅射技术制备Ti掺杂的ta‑C涂层的方法。所述方法在制备ta‑C涂层时,掺杂Ti,调节Ti靶功率在0.15‑0.6kw。本发明采用高功率脉冲磁控溅射技术(HiPIMS)制备ta‑C涂层,并在此基础上,同时加入碳靶和钛靶进行ta‑C涂层的制备,通过Ti的掺杂,在涂层表面形成掺Ti的ta‑C涂层,兼具TiC和ta‑C单层涂层的优点,降低其内应力的同时进一步提升了硬度,兼具有硬度高、应力低、耐腐蚀、耐磨等特点。

技术研发人员:冯利民,李建中,何哲秋,石俊杰,于凯,吴静怡

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!