一种OLED垂直蒸镀装置的制作方法

本发明属于oled,涉及一种oled垂直蒸镀装置。

背景技术:

1、oled行业已有方案是通过最直接的是增加fmm基板自身的“刚性”、蒸镀平台增加对抗重力形变的“预应力、预结构”等调节技术。在invar36(镍合金)材质进行刻蚀出rgb子像素孔,它的作用是使发光有机材料沉积穿过掩模并沉积在基板上的所需位置上(小孔越密集,生成的像素点越小,分辨率越高),是用来解决蒸镀有机材料rgb三基色的像素阵列分布,从而实现精细金属掩模版,即fine metal mask(fmm);

2、invar材质是镍铁合金,本身具备膨胀系数小、具备磁性、导热系数低、塑性、韧性高,蒸镀过程中材料温度会传递到掩模版上,网面热变形小为保证平整与基板贴合,蒸镀机会有永磁体吸附掩模版网面与基板贴合好,网面就需要具备磁性;塑性高,可做到超薄、可通过刻蚀方式加工韧性高,掩模版寿命有保证,但fmm技术路存在物理限制,因蒸镀过程中有机材料释放热量,使fmm和玻璃温度升高,fmm热膨胀后变长,与玻璃之间形成缝隙,会导致rgb混色,但8.5代线的fmm和玻璃基板因重力影响无法避免下垂问题,故自身fmm在oled面板制造过程中的价值主要是“形成像素点”、“保持像素点分辨率ppi”、“保证像素点的良率”等指标无法得到良率保证,参见图1中玻璃基板01和精细金属掩模版02所示;

3、广泛使用的“水平蒸镀”通过增加fmm基板自身的“刚性”、蒸镀平台增加对抗重力形变的“预应力、预结构”等调节技术无法突破物理极限,在8.5代线上高精度精细金属掩模(fmm)仍然出现了不可接受的“重心下垂”。oled蒸镀过程中最大的问题是“厚度均匀性”、蒸镀位置准确性、像素完整性,一旦,fmm板出现重力变形,显然整张玻璃基板上的oled蒸镀沉积厚度和性状就会出现“不一致”的现象,进而大大制约oled良率。另外水平蒸镀为了获得更好的膜厚均一性,导致基板到蒸发源的距离>800mm,导致oled材料利用率<5%,水平蒸镀的经济性较差。

技术实现思路

1、本申请主要是解决amoled在6代半线(oled智能手机等主要使用第6代半切式水平蒸镀技术)转向8.5代线(8.5代线玻璃基板大小为2200*2500mm,产品可覆盖智能手机、智能it面板,产出8.5代线比第6代线生产更经济,以13.3英寸面板为例,第6代线(1500mm×1850mm)可制作48片,第8.5代(2200mm×2500mm)可制作96片,第6代生产线在生产效率、成本控制上存在明显的局限性。)oled蒸镀机良率过低问题,amoled目前主流方案是线性蒸发源加fmm技术方案,而随着基板尺寸超大,玻璃基板与fmm因重力影响存在下垂问题,导致网面存在褶皱,mask本身因玻璃及网面本身下垂导致网面不能拉平,导致fmm寿命超短。而在高ppi的fmm像素孔因褶皱、下垂等问题,导致红像素有机材料蒸镀到绿蓝像素位置上而形成彩斑,导致大尺寸面板生产中良率低于20%,同时oled材料利用率<6%(因为要保证膜厚均一性及阴影控制,玻璃基板到蒸发源距离再800~1200mm),大尺寸产品良率过低、oled材料利用率低导致产品成本过高,这也是amoled企业一直处于亏损的主要原因。

2、本申请使用垂直蒸镀方案,玻璃基板与精细金属掩模版fmm处于垂直状态,线性蒸发源处于侧面,材料水平蒸镀到基板上,垂直方案就根本解决玻璃、fmm网面下垂问题,进而解决fmm寿命、彩斑不良等问题,提升oled材料利用率到>50%,进而大大提升amoled在降低成本方案中转向超大尺寸方案的可行性,有利于amoled企业扭亏为盈。

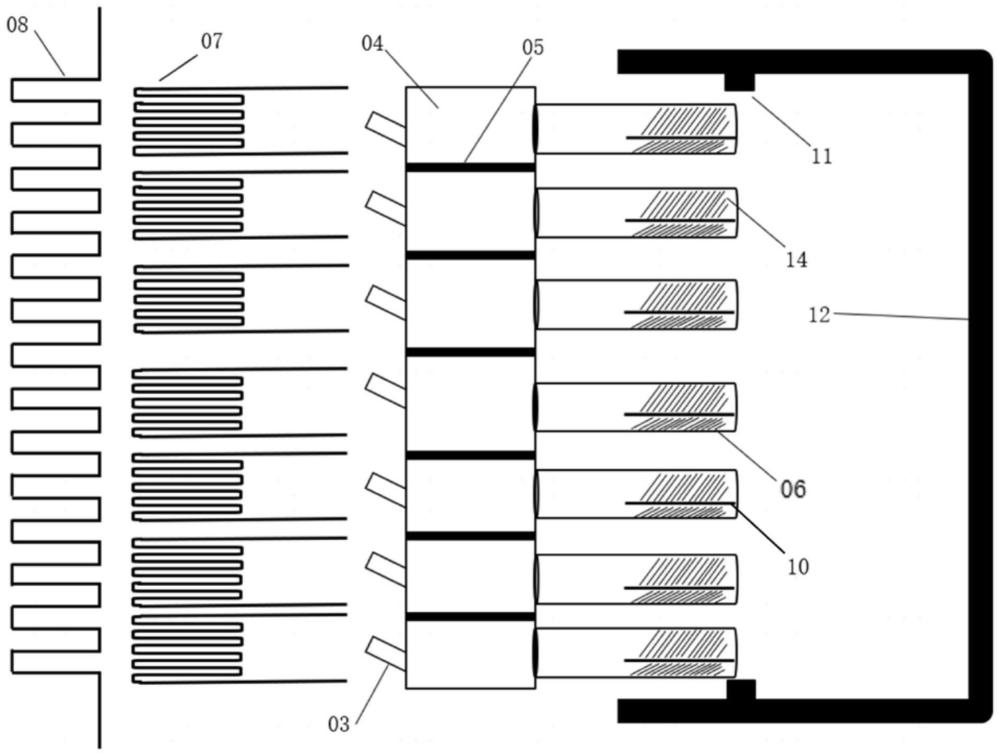

3、鉴于以上情况及问题,本发明的技术方案为oled垂直蒸镀装置,包括坩埚喷嘴、坩埚上部管道、坩埚上部分隔板、坩埚底部、底部加热丝、上部加热丝、底部分隔板、冷却盒子和有机材料,其中,

4、所述坩埚喷嘴、坩埚上部管道和坩埚底部依次连接,均设置若干个,每个坩埚上部管道之间设置坩埚上部分隔板,坩埚喷嘴与水平方向呈锐角设置,坩埚喷嘴喷出的有机材料蒸汽喷射在垂直设置的玻璃基板与精细金属掩模版上;

5、所述上部加热丝设置在坩埚上部管道外壁,底部加热丝设置在坩埚底部外壁;

6、所述坩埚底部中设置底部分隔板,有机材料设置在坩埚底部中,底部分隔板将有机材料进行分隔;

7、所述冷却盒子设置在所有坩埚上部管道和坩埚底部外,对其进行冷却。

8、优选地,所述底部加热丝和上部加热丝均设置为波浪形,采用钽丝材质。

9、优选地,所述坩埚喷嘴与水平方向呈3°~15°。

10、优选地,所述坩埚喷嘴之间的距离为2000mm~2500mm。

11、优选地,所述坩埚喷嘴数量为50~99个。

12、优选地,所述坩埚喷嘴的蒸发路径为:

13、y=k cosxnθ

14、其中,y是有机材料的蒸发路径;θ是有机材料从坩埚喷嘴喷出时与水平方向的角度,即蒸发角;n是坩埚喷嘴的高度与直径的比值;k是公式系数,k=v0/r2,v0是坩埚喷嘴到玻璃基板的直线距离,r是蒸发角为θ时坩埚喷嘴到玻璃基板的距离。

15、优选地,所述n为3-5。

16、优选地,所述坩埚喷嘴到玻璃基板的直线距离为105mm~380mm。

17、优选地,所述底部分隔板将坩埚底部分为上层和下层,上层与下层空间比为2:1。

18、优选地,所述冷却盒子的侧壁设置卡扣,将坩埚上部管道卡位在预设位置。

19、本发明具有如下具体有益效果:垂直蒸镀的线源方案,将r/g/b oled有机物蒸镀所需的精细金属掩模版(fmm)基板垂直于地面,与水平蒸镀机相比,垂直蒸镀装置可以减轻fmm中心区域因重量而下垂的现象,保证fmm网面无变形、下垂与基板贴合紧密、平整,极大提省oled蒸镀良率由30%→80%,同时极大缩短玻璃与线源喷嘴的距离(ts),提升oled材料利用率由5%→40%,极大降低oled材料成本,并延长fmm使用寿命,整体降低8.5代线产品成本。

技术特征:

1.oled垂直蒸镀装置,其特征在于,包括坩埚喷嘴、坩埚上部管道、坩埚上部分隔板、坩埚底部、底部加热丝、上部加热丝、底部分隔板、冷却盒子和有机材料,其中,

2.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述底部加热丝和上部加热丝均设置为波浪形,采用钽丝材质。

3.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述坩埚喷嘴与水平方向呈3°~15°。

4.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述坩埚喷嘴之间的距离为2000mm~2500mm。

5.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述坩埚喷嘴数量为50~99个。

6.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述坩埚喷嘴的蒸发路径为:

7.根据权利要求6所述的oled垂直蒸镀装置,其特征在于,所述n为3-5。

8.根据权利要求6所述的oled垂直蒸镀装置,其特征在于,所述坩埚喷嘴到玻璃基板的直线距离为105mm~380mm。

9.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述底部分隔板将坩埚底部分为上层和下层,上层与下层空间比为2:1。

10.根据权利要求1所述的oled垂直蒸镀装置,其特征在于,所述冷却盒子的侧壁设置卡扣,将坩埚上部管道卡位在预设位置。

技术总结

本发明公开了OLED垂直蒸镀装置,其中坩埚喷嘴、坩埚上部管道和坩埚底部依次连接,均设置若干个,每个坩埚上部管道之间设置坩埚上部分隔板,坩埚喷嘴与水平方向呈锐角设置,坩埚喷嘴喷出的有机材料蒸汽喷射在垂直设置的玻璃基板与精细金属掩模版上;上部加热丝设置在坩埚上部管道外壁,底部加热丝设置在坩埚底部外壁;坩埚底部中设置底部分隔板,有机材料设置在坩埚底部中,底部分隔板将有机材料进行分隔。本发明减轻FMM中心区域因重量而下垂的现象,保证FMM网面无变形、下垂与基板贴合紧密、平整,极大提省OLED蒸镀良率由30%→80%,同时极大缩短玻璃与线源喷嘴的距离(TS),提升OLED材料利用率由5%→40%。

技术研发人员:张帆,孙浩,赵亮,李牧词

受保护的技术使用者:广西自贸区睿显科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!