一种粒铸浇铸模具清油装置的制作方法

本发明涉及一种粒铸浇铸模具清油装置,属于粒铸浇铸领域。

背景技术:

1、含能固体物料混配是火炸药行业中最危险的行业之一,由于含能固体物料对摩擦、撞击、静电十分敏感,含能材料爆炸事故时有发生。

2、传统浇铸推进剂制造模具装配用为人工装配、人工清油,主要操作步骤为:首先操作人员将装有固体物料的模具放入浇铸箱内,远程开启开始浇铸,浇铸完成后转运至固化间,固化完成后进行人工清油操作。此过程存在作业人员与危险物料长时间面对面接触,员工心理压力大、作业劳动强度大、危险系数高。

3、因此,有必要提供一种粒铸浇铸模具工装装置,配合机器人操作,实现浇铸、清油过程自动化。

技术实现思路

1、本发明的目的是为了解决传统浇铸推进剂制造用固体物料的清油工序存在作业人数多、劳动强度大、清油质量差等问题,而提供一种粒铸浇铸模具清油装置。

2、本发明的目的是通过下述技术方案实现的:

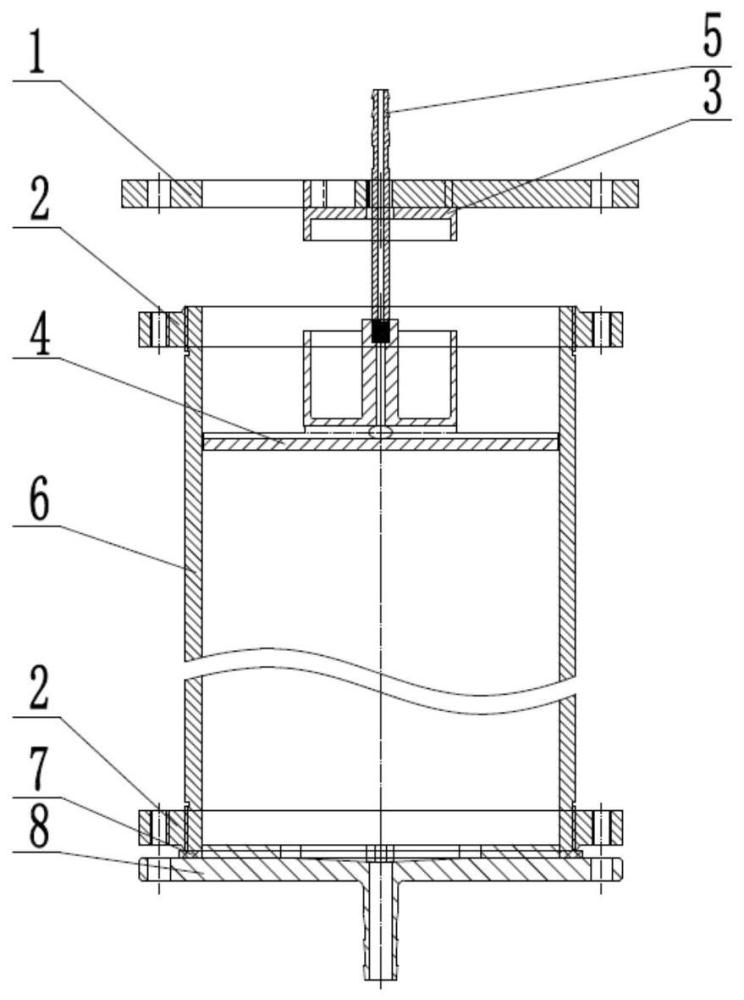

3、本发明的一种粒铸浇铸模具清油装置,包括压盖、法兰、上压筒、压粒板、吸油管和模底;

4、所述压盖为大于待清油模筒外径的圆板形结构,所述压盖的中心开有吸油管通过孔;

5、所述上压筒为下端开口的筒形件,所述上压筒的上端端面中心开有吸油管通过孔;

6、所述压粒板包括支撑圆板、固定在所述支撑圆板上表面的排液管和支撑筒;

7、所述支撑圆板的上表面开有多条在所述支撑圆板上表面圆心相交的导液槽;所述支撑圆板分布有设置直径小于粒药直径的排液小孔;所述支撑筒为上端开口下端有底的筒形件,所述支撑筒的下端端板中心开有排液孔;所述支撑筒的下端固定在所述支撑圆板的上表面中心,且使所述支撑筒下端端板中心的排液孔与所述支撑圆板上表面的各条导液槽的相交点对正;所述排液管固定在所述支撑筒的下端端板的上表面,且使所述排液管的内孔与所述支撑筒下端端板中心的排液孔连通;

8、所述模底为大于待清油模筒直径的圆板形结构,所述模底的中心开有排液孔;

9、待清油模筒放置在所述模底的上板面,所述模底的外沿与设置在待清油模筒下端外壁的法兰螺栓固定,所述压盖放置在待清油模筒的上方,所述压盖的外沿与设置在待清油模筒上端外壁的法兰螺栓固定;所述压盖的下板面固定有所述上压筒,且使所述压盖与所述上压筒的吸油管通过孔对正;所述压粒板安装在待清油模筒的内腔,所述吸油管的下端与所述压粒板的排液管固定,所述吸油管的上端穿出所述上压筒和所述压盖的吸油管通过孔与清油设备相连;所述模底排液孔的下端引出软管与清油设备相连。

10、待清油模筒与所述模底之间放置有垫片。

11、工作过程:

12、清油时,从所述吸油管处向待清油模筒的内腔注入钝化剂,钝化完成后再吸出多余液料,采用机器人拆除上端压盖、下端模底,再将待清油模筒放入钝化剂中浸泡。

13、有益效果:

14、本发明的模具清油装置,方便清理液体物料,提升了工作效率;模具的稳定性好;通过采用机器人拆卸模具,节省了人力,保证了人员安全,更好的适用于浇铸操作,适合发展推广。

技术特征:

1.一种粒铸浇铸模具清油装置,其特征是:包括压盖、法兰、上压筒、压粒板、吸油管和模底;

2.如权利要求1所述的一种粒铸浇铸模具清油装置,其特征是:待清油模筒与所述模底之间放置有垫片。

技术总结

本发明公开了一种粒铸浇铸模具清油装置,包括压盖、法兰、上压筒、压粒板、吸油管和模底;所述压粒板包括支撑圆板、固定在所述支撑圆板上表面的排液管和支撑筒;待清油模筒放置在所述模底的上板面,所述模底的外沿与设置在待清油模筒下端外壁的法兰螺栓固定,所述压盖放置在待清油模筒的上方,所述压盖的外沿与设置在待清油模筒上端外壁的法兰螺栓固定;所述压盖的下板面固定有所述上压筒,且使所述压盖与所述上压筒的吸油管通过孔对正;所述压粒板安装在待清油模筒的内腔,所述吸油管的下端与所述压粒板的排液管固定,所述吸油管的上端穿出所述上压筒和所述压盖的吸油管通过孔与清油设备相连;所述模底排液孔的下端引出软管与清油设备相连。

技术研发人员:王晨玮,常婷,靳晶,刘爱传,李笑江,刘鹏,涂志琼,沈亚宁,张巨斌,唐伟

受保护的技术使用者:山西北方兴安化学工业有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!