一种从炭载体的失效铂钒催化剂中回收铂的方法与流程

本发明涉及贵金属二次资源回收,具体是指一种从炭载体的失效铂钒催化剂中回收铂的方法。

背景技术:

1、pt-v/c催化剂是一种以活性炭为载体的催化剂,作为一种已得到成熟运用的催化材料,在卤代硝基物还原、还原烷基化反应、卤素取代的化合物加氢等石油化工和医药化工方面均有着广泛应用。使用一段时间后,由于高温、积炭等因素导致催化剂失去活性,产生的废催化剂中炭含量通常在95%以上,钒含量在4%-5%,贵金属铂含量在1‰-1%,是一种非常重要的铂族金属二次资源。

2、针对pt-v/c废催化剂的回收处置,首先必须进行焙烧除去载体活性炭,除去载体后焙烧渣才能进行铂回收,目前常用的方法为湿法回收法。

3、焙烧后的物料主要为钒及钒的氧化物,必须采用王水两遍浸出,才能将铂的浸出率提高,将得到的含铂、钒的浸出液采用氯化铵沉铂的方式进行铂、钒分离,但采用此方法主要有以下缺点:

4、(1)王水浸出液进行氯化铵沉铂前必须进行赶硝,大量生产上无法实现。

5、(2)采用氯化铵沉铂的方式分离铂、钒,铂、钒有许多相似的化学性质:在溶液中以配阴离子形式存在,向溶液加入氯化铵时铂生成氯铂酸铵沉淀,同时钒也受ph值的影响产生nh4vo3、十钒酸铵、六聚钒酸铵等不同形态的沉淀,使得铂、钒分离提纯困难。提纯过程中主要表现在粗铂在进行焙烧时,焙烧后物料结块严重,焙烧后的物料溶解提纯过程中产生大量的黄色难溶性黄盐,导致铂回收时间长、提纯困难等问题。

6、(3)氯化铵沉铂无法将铂完全沉淀,只能沉淀95%左右的铂,溶液中残留的铂必须进行置换回收,但钒属于变价元素,存在五种价态,受溶液中多种价态的钒离子的影响,导致置换反应无法进行。

7、另外在研究过程中发现,炭的存在对铂的浸出影响较大,为使尽可能多的炭焙烧掉,则必须延长焙烧时间以及提高焙烧温度,较高的温度下大量的炭被除去,钒变为主体元素,钒含量的升高以及高温焙烧,导致在焙烧过程中出现钒熔融现象,形成合金,最终使得焙烧后的物料无法进行回收。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供一种从炭载体的失效铂钒催化剂中回收铂的方法。

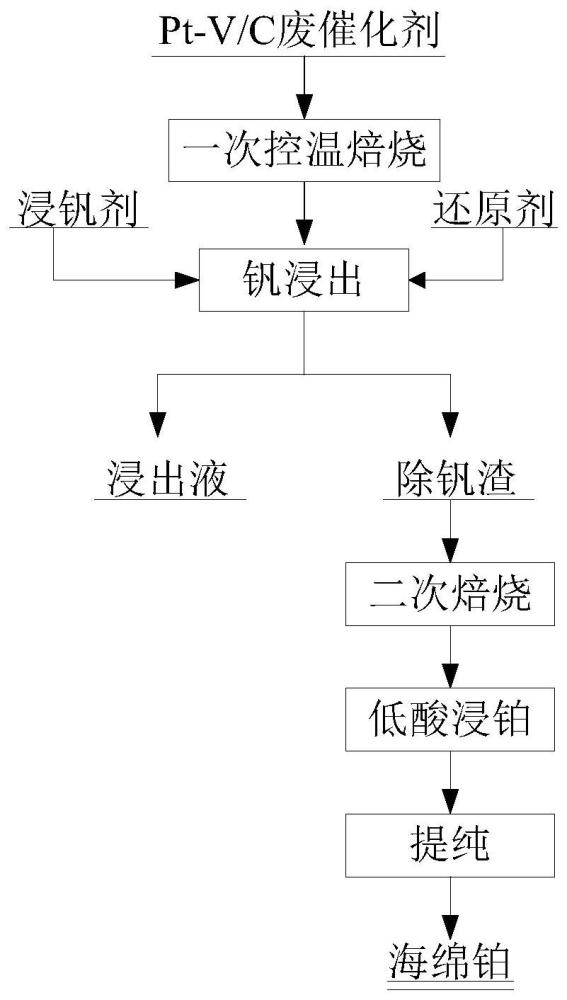

2、本发明采取的技术方案如下:本发明一种从炭载体的失效铂钒催化剂中回收铂的方法,包括以下步骤:

3、(1)控温焙烧:向炭载体的失效铂钒催化剂中先加入水,使得炭载体的失效铂钒催化剂的含水量为10%-20%,再加入助燃剂,然后进行焙烧,焙烧过程中分段升温,先在室温-250℃的条件下进行低温焙烧,再升温至250-650℃进行中温焙烧,得到焙烧物;

4、(2)碱浸出钒:将步骤(1)得到的焙烧物用浸钒剂和还原剂进行浸出钒,然后进行过滤,得到含钒浸出液和除钒渣;

5、浸出钒的条件为:浸出温度为70-95℃,浸出时间为1-3h,液固比为6-10:1;

6、(3)二次焙烧:对步骤(2)得到的除钒渣进行二次焙烧,得到焙烧灰渣;

7、(4)低酸浸铂:将步骤(3)得到的焙烧灰渣用无机酸和氧化剂进行浸出铂,得到含铂溶液和浸出渣;

8、浸出铂的条件为:浸出铂的温度70-95℃,浸出铂的时间为1-3h,液固比为2-4:1;

9、(5)提纯:将步骤(4)得到的含铂溶液采用氯化铵沉淀法得到氯铂酸铵,将氯铂酸铵经焙烧-提纯后,得到海绵铂。

10、进一步地,步骤(1)中所述助燃剂的用量为炭载体的失效铂钒催化剂质量的5%-20%。

11、进一步地,步骤(1)中低温焙烧的时间为2-3h,中温焙烧的时间为2-5h。

12、进一步地,步骤(2)中所述浸钒剂质量浓度为10%-40%。

13、进一步地,步骤(2)中所述还原剂为双氧水和水合肼中的一种或两种。

14、进一步地,步骤(2)中所述浸钒剂为氢氧化钠和碳酸钠中的一种或两种。

15、进一步地,步骤(3)中的二次焙烧的温度为750-800℃,二次焙烧的时间为1-2h。

16、进一步地,步骤(4)中所述无机酸为盐酸和硫酸中的一种或两种。

17、进一步地,步骤(4)中所述氧化剂为双氧水、氯酸钠和次氯酸钠中的一种或多种。

18、进一步地,步骤(1)中低温焙烧的和中温焙烧的过程中均需鼓入充足空气。

19、采用上述结构本发明取得的有益效果如下:

20、本发明采用两段焙烧-碱浸除钒-二次焙烧-低酸浸铂的回收方法,对失效炭载体铂钒催化剂中的铂进行了回收。首先将废催化剂与助燃剂混匀进行分段控温,室温-250℃的低温焙烧条件下,鼓入充足空气,此阶段主要为烘干物料的水分,鼓入空气可加快水蒸气的逸出,减少对炉膛的损伤。焙烧过程中,钒会被氧化至最高价氧化物,生成五氧化二钒,且五氧化二钒的熔融温度为690℃,中温焙烧阶段的最高焙烧温度必须控制在650℃以下,此阶段必须控制钒不熔融同时,保证废催化剂的烧失率保持在70-85%,这样才能保证后续除钒的效果。因此250-650℃的中温焙烧条件下,控制焙烧时间2-5h,鼓入充足空气,保证载体炭的烧失率。

21、将得到的焙烧物进行碱浸出钒,按照液固比6-10:1,加入10%-40%的碱溶液,控制浸出温度在70-95℃,由于焙烧后物料中多以五氧化二钒的形式存在,具有较强的氧化性,因此先进行浸钒的浸出,浸出试验2h后,使得钒更多的进入溶液中后再加入还原剂。这是由于在采用碱浸出钒的同时,部分铂也会进入到溶液中,为保证铂不被分散,此阶段必须抑制铂的浸出,采用加入还原剂的方式,将溶液中的铂还原成单质,此步骤还有另外一个优点,则是还原出的铂颗粒细小,活性很高,有利于后续铂的浸出。且少量的还原剂不会将钒还原至单质状态,从而不会影响钒的浸出率。此方法在保证钒的浸出率的同时,也保证了铂没有损失,且使得部分铂的活性增强,有利于后续铂的浸出。

22、浸铂后滤渣蓬松,可直接进行焙烧,直接升温至750-800℃,焙烧1-2h,将残余的炭焙烧完全,用时时间短,节省成本。将二次焙烧后得到的焙烧物产物,采用无机酸+氧化剂体系进行浸出铂,得到含铂溶液,此时铂溶液含量一般在20-60g/l,可直接采用氯化铵沉淀,无需富集,生产周期短。

23、采用此方法一方面可避免钒在焙烧过程中出现的熔融现象,降低贵金属回收的风险。另一方面采用碱浸法除钒,钒的一步浸出率即可达到99%以上,同时保证铂不产生分散,实现铂、钒一步分离,避免由于钒的存在,使得铂在回收过程中存在难浸出、难置换、难提纯、尾液难处理等问题,以及后续带来的生产周期长,生产间断不连续,严重影响的回收加工运行,耗费大量的时间、试剂、设备、人工等问题。而且得到的除钒渣经高温焙烧后,直接用低浓度酸进行浸出,铂的浸出率即可达到99%以上,得到的铂浸出液无需富集,可直接进行提纯,节省酸耗,环境友好,降低碳排放。

技术特征:

1.一种从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(1)中所述助燃剂的用量为炭载体的失效铂钒催化剂质量的5%-20%。

3.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(1)中低温焙烧的时间为2-3h,中温焙烧的时间为2-5h。

4.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(2)中所述浸钒剂质量浓度为10%-40%。

5.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(2)中所述还原剂为双氧水和水合肼中的一种或两种。

6.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(2)中所述浸钒剂为氢氧化钠和碳酸钠中的一种或两种。

7.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(3)中的二次焙烧的温度为750-800℃,二次焙烧的时间为1-2h。

8.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(4)中所述无机酸为盐酸和硫酸中的一种或两种。

9.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(4)中所述氧化剂为双氧水、氯酸钠和次氯酸钠中的一种或多种。

10.根据权利要求1所述的从炭载体的失效铂钒催化剂中回收铂的方法,其特征在于,步骤(1)中低温焙烧的和中温焙烧的过程中均需鼓入充足空气。

技术总结

本发明涉及贵金属二次资源回收技术领域,具体是提供了一种从炭载体的失效铂钒催化剂中回收铂的方法,包括以下步骤:(1)控温焙烧:向炭载体的失效铂钒催化剂中先加入水,再加入助燃剂,然后进行焙烧,焙烧过程中分段升温,先在室温‑250℃的条件下进行低温焙烧,再升温至250‑650℃进行中温焙烧;(2)碱浸出钒:将步骤(1)得到的焙烧物用浸钒剂和还原剂进行浸出,然后进行过滤,得到含钒浸出液和除钒渣;(3)二次焙烧:对步骤(2)得到的除钒渣进行焙烧;(4)低酸浸铂:将步骤(3)得到的焙烧物用无机酸和氧化剂进行浸出铂,得到含铂溶液,向含铂溶液中加入氯化铵得到氯铂酸铵;(5)提纯:将步骤(4)得到的氯铂酸铵经焙烧‑提纯后,得到海绵铂。

技术研发人员:解雪,刘贵清,张保明,张帆,王芳,刘昱辰,吴祖璇,张金池,闫珂

受保护的技术使用者:江苏北矿金属循环利用科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!