一种超细粉料回收装置及生产工艺的制作方法

本发明涉及超细粉料回收的,尤其涉及一种超细粉料回收装置及生产工艺。

背景技术:

1、粉末冶金工艺在当今新型材料制备领域有着无可替代的作用,可以制备性能优异和功能梯度复合材料,高纯超细粉末的制备一直深受关注,其中尤其是稀土合金粉末,可以制备钕铁硼永磁材料,是高效电机和微特电机的最佳磁源供给材料,用其制备的高效电机广泛用于各种伺服电机和新能源驱动电机,微特电机广发用于移动终端设备,是这些设备小型化和智能化的关键材料。

2、当前稀土合金粉末生产流程为熔炼成合金,再氢碎制做粗粉,再采用气流磨在惰性气体保护下制备微米级粉末,由于稀土元素活性大,其与空气中氧气、水、二氧化碳接触会发生反应,导致晶体结构变异使其失去原有功能特性。为了保护气流磨压缩机,故在气流磨制备阶段采用二级分选,先旋风分离器进行粗分选,分选出95%以上的粉料,一次分选出的粉料进入旋风分离器,剩余粉料采用细孔类过滤器进行分选超细粉料,二次分选出的粉料进入网孔过滤器,由于二次分选出来粉料粒度大部分小于1微米,活性非常强,再后续粉料转运过程中,容易被空气污染导致性能失效,目前采用遗弃处理,造成材料浪费。

技术实现思路

1、本申请实施例通过提供一种超细粉料回收装置及生产工艺,提高了制粉装置的出材率,避免了超细粉料在利用过程中造成污染而导致功能特性失效。

2、为实现上述目的,本发明提供如下技术方案:一种超细粉料回收装置,包括第一接驳管、第二接驳管、汇集仓、线圈、粉料收集桶,第一接驳管与第二接驳管均设于汇集仓的上部,第一接驳管与第二接驳管分别设于汇集仓的两侧,第一接驳管的上部与网孔过滤器连通,第二接驳管的上部与旋风分离器连通,第一接驳管以及第二接驳管的下部与汇集仓连通,线圈围绕第一接驳管设置,粉料收集桶设于汇集仓的下方。

3、与现有技术相比,本发明的优点在于:

4、为了后续均匀搅拌,一级分选粉料和二级分选粉料按顺序在粉料收集桶内进行沉降,粉料进入粉料收集桶中是两边管路依次进料;二级分选粉料颗粒经过磁场后,在磁力的作用下会自吸附团聚成大颗粒,使粉末中的二级分选粉料不单独存在,减少粉料颗粒的比表面积,从而抑制其被氧化气氛的污染,降低功能特性劣化风险。

5、作为一种改进,第一接驳管的前端设有脉冲气体发生器,二次分选粉料数量较少,但该粉料流动性差,在第一接驳管的出料口堆积容易形成桥架,阻碍后续二级分选粉料的出料,现第一接驳管的前端设有脉冲气体发生器,脉冲气体发生器发射脉冲气体,脉冲气体推动二级分选粉料,使得二级分选粉料所聚成的大颗粒及时从第一接驳管的出料口排出。

6、作为一种改进,汇集仓与粉料收集桶之间设有第一蝶阀,网孔过滤器与第一接驳管之间设有第二蝶阀,旋风分离器与第二接驳管之间设有第三蝶阀,第一接驳管与汇集仓之间设有第四蝶阀,设有多个蝶阀配合控制粉料的进料,确保二级分选粉料磁化并形成大颗粒再进行出料,并且使得两种粉料依次进入粉料收集桶从而实现两种粉料的分层沉降。

7、作为一种改进,第一接驳管的中心线与汇集仓的中心线所构成的角度小于等于45度,由于二次分选粉料的安息角大于45度,可以避免微量粉料在静置状态的堆垛,从而避免了长时间堆垛后,在氧化气氛污染下,会凝结成硬块,从而阻碍后续二次分选粉料的流动,容易造成二次分选粉料堵塞。

8、一种超细粉料回收装置的生产工艺,包括以下步骤:

9、s1、待工作状态时,所有蝶阀处于关闭状态;

10、s2、一次分选粉料:开启第三蝶阀,一级分选粉料由旋风分离器进入第二接驳管,关闭第三蝶阀,一级分选粉料由第二接驳管进入汇集仓,进行沉降后开启第一蝶阀后,一级分选粉料进入粉料收集桶,关闭第一蝶阀;

11、s3、二次分选粉料:

12、s3.1、开启第二蝶阀,二级分选粉料由网孔过滤器进入第一接驳管,关闭第二蝶阀;

13、s3.2、对第一接驳管外侧设有的线圈通电后,使得第一接驳管的管内产生磁场,从而使得管内的二次分选粉料磁极化,利用粉体磁化团聚作用进行造粒,使得二次分选粉料聚集形成大颗粒;

14、s3.3、开启脉冲气体发生器同时开启第四蝶阀,聚成大颗粒的二次分选粉料在脉冲气体发生器的脉冲气体的作用下进入汇集仓,进行沉降后开启第一蝶阀同时关闭第四蝶阀,使得二次分选粉料由汇集仓进入粉料收集桶,关闭第一蝶阀;

15、s4、重复上述步骤s1、s2以及s3,一次分选粉料与二次分选粉料分层沉降,直至粉料收集桶装满。

16、作为一种改进,步骤s3.1中,第一接驳管为不导磁材质,材料磁饱和极化强度小于等于100gs,避免了对磁场产生短路屏蔽,导致第一接驳管内磁场变弱,同时避免了在线圈使得第一接驳管内产生脉冲磁场时第一接驳管也进行磁化,使得在没有线圈使得第一接驳管内产生脉冲磁场的情况下仍然对二次分选粉料产生吸附力。

17、作为一种改进,步骤s3.2中,线圈的磁场为脉冲磁场,第一接驳管内中心磁场大小为50至2000gs,第一接驳管内需要足够的磁场来磁化二次分选粉料,但当磁场超过2000gs时,需要非常大的电流以形成该磁场,容易对线圈造成损坏。

18、作为一种改进,步骤s3.3中,所述脉冲气体为氮气、氩气、氦气、氢气中的一种或者组合,脉冲气体为室温下不与金属发生反应的气体,防止金属氧化。

19、作为一种改进,步骤s3.3中,脉冲气体的气体压力要求大于等于0.2mpa,能够为二次分选粉料提供足够的动力,从而促进二次分选粉料的高速流动。

技术特征:

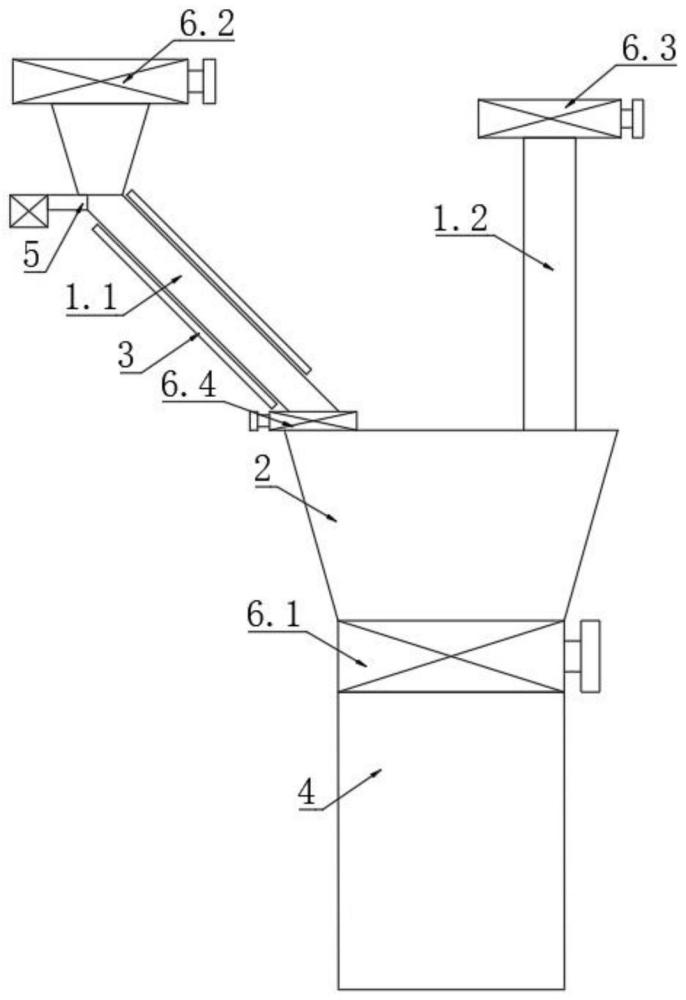

1.一种超细粉料回收装置,其特征在于:包括第一接驳管(1.1)、第二接驳管(1.2)、汇集仓(2)、线圈(3)、粉料收集桶(4),所述第一接驳管(1.1)与第二接驳管(1.2)均设于汇集仓(2)的上部,所述第一接驳管(1.1)与第二接驳管(1.2)分别设于汇集仓(2)的两侧,所述第一接驳管(1.1)的上端与网孔过滤器连通,所述第二接驳管(1.2)的上端与旋风分离器连通,所述第一接驳管(1.1)以及第二接驳管(1.2)的下端与汇集仓(2)连通,所述线圈(3)围绕第一接驳管(1.1)设置,所述粉料收集桶(4)设于汇集仓(2)的下方。

2.根据权利要求1所述的一种超细粉料回收装置,所述第一接驳管(1.1)的上部设有脉冲气体发生器(5)。

3.根据权利要求1所述的一种超细粉料回收装置,所述汇集仓(2)与粉料收集桶(4)之间设有第一蝶阀(6.1),所述网孔过滤器与第一接驳管(1.1)之间设有第二蝶阀(6.2),所述旋风分离器与第二接驳管(1.2)之间设有第三蝶阀(6.3),所述第一接驳管(1.1)与汇集仓(2)之间设有第四蝶阀(6.4)。

4.根据权利要求1所述的一种超细粉料回收装置,所述第一接驳管(1.1)的中心线与汇集仓(2)的中心线所构成的角度小于等于45度。

5.根据权利要求1至4中任一项所述的一种超细粉料回收装置的生产工艺,其特征在于:包括以下步骤:

6.根据权利要求5所述的一种超细粉料回收的生产工艺,所述步骤s3.1中,所述第一接驳管(1.1)为不导磁材质,材料磁饱和极化强度小于等于100gs。

7.根据权利要求5所述的一种超细粉料回收的生产工艺,所述步骤s3.2中,所述线圈(3)的磁场为脉冲磁场,所述第一接驳管(1.1)内中心磁场大小为50至2000gs。

8.根据权利要求5所述的一种超细粉料回收的生产工艺,所述步骤s3.3中,所述脉冲气体为氮气、氩气、氦气、氢气中的一种或者组合。

9.根据权利要求5所述的一种超细粉料回收的生产工艺,所述步骤s3.3中,所述脉冲气体的气体压力要求大于等于0.2mpa。

技术总结

本发明公开了一种超细粉料回收装置及生产工艺,该回收装置,包括第一接驳管、第二接驳管、汇集仓、线圈、粉料收集桶,所述第一接驳管与第二接驳管设于汇集仓上部的两侧,所述第一接驳管的上部与网孔过滤器连通,所述第二接驳管的上部与旋风分离器连通,所述第一接驳管以及第二接驳管的下部与汇集仓连通,所述线圈围绕第一接驳管设置,所述粉料收集桶设于汇集仓的下方,该生产工艺包括将一次分选粉料以及二次分选粉料分别分层沉降,且对二次分选粉料磁极化,使得二次分选粉料聚集形成大颗粒,并用脉冲气体冲入汇集仓后进入粉料收集桶。本发明提高了制粉装置的出材率,避免了超细粉料在利用过程中被污染而导致功能特性失效。

技术研发人员:欧阳习科,尚重阳,刘盛业,王龙圆,吕向科,李玲玲,潘佳静

受保护的技术使用者:宁波韵升股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!