一种提升KR脱硫剂利用率的排渣装置及使用方法与流程

本发明涉及钢铁冶金炼钢,具体是一种提升kr脱硫剂利用率的排渣装置及使用方法。

背景技术:

1、kr脱硫法是将耐火材料制成的搅拌器插入铁水包液面下一定深处,并使之旋转。搅拌器旋转时,铁水液面形成v形旋涡(中心低,四周高),使加入的脱硫剂微粒在浆叶端部区域内分散,并沿着半径方向吐出,然后悬浮,绕轴心旋转和上浮于铁水中,借这种机械搅拌作用使脱硫剂卷入铁水中并与之接触,混合,搅动,从而进行脱硫反应。脱硫反应结束以后,所生成的干稠状渣浮到铁水面上,和铁水包内存在的少量高炉渣混合在一起。将这些渣子扒渣后即得到脱硫的目的,扒出的脱硫渣成为kr脱硫渣的主体部分。kr搅拌预脱硫工艺因具有较好的冶金反应热力学及动力学条件,在最优脱硫剂配比、最佳搅拌参数的条件下,其脱硫效率能够得到显著的提升,脱硫剂消耗也能得到大幅降低,该工艺在国内外广泛得到应用。

2、关于kr脱硫工艺参数模拟优化等研究较多,同样取得了较为显著的脱硫效果;但国内对于脱硫剂的利用率的研究较少,且目前大多数钢企对于脱硫剂的利用率均较低,主要在于因脱硫剂颗粒较小,很大一部分小颗粒脱硫剂被除尘装置抽走,这部分多数钢铁企业采用回收再利用的办法进行重新利用;由于高炉出铁到铁水罐里即流入大量的铁渣;kr处理前后均需要扒渣,扒渣后仍然留有一定渣厚(大概150~250mm之间);铁渣主要是铁矿石含有硅石、铝等杂质在高炉中与石灰反应形成,另一部分脱硫剂加入铁罐中,铁渣覆盖在铁液上面,加入脱硫剂后一部分脱硫剂被铁渣包裹,在脱硫剂颗粒外层形成熔点较高的2cao·sio2,内层脱硫剂难与铁液进行充分反应;导致该部分脱硫剂利用效率的降低,非常不利于脱硫率的高效与稳定,对脱后硫含量控制带来较大影响。

3、因此,如何提升kr脱硫剂利用率,从而改变现有脱硫剂加入方式的弊端是本领域技术人员急需解决的问题。

技术实现思路

1、本发明的目的是提供了一种提升kr脱硫剂利用率的排渣装置及使用方法,以解决现有技术的问题,本发明利用kr搅拌桨搅拌过程对铁水的漩转力,插入排渣装置于铁渣界面以下,从而挡住上层铁渣流入弧形排渣装置内,在弧形排渣装置内形成无渣铁水时,加入脱硫剂至无渣铁水位置,从而提高脱硫剂与铁水的接触面积,避免脱硫剂被铁渣裹入;该装置大大提升了脱硫剂分散至铁液内的时间,利于脱硫剂与铁水硫元素的充分反应,为脱硫剂的利用及脱硫效率提升起到了较大的作用。

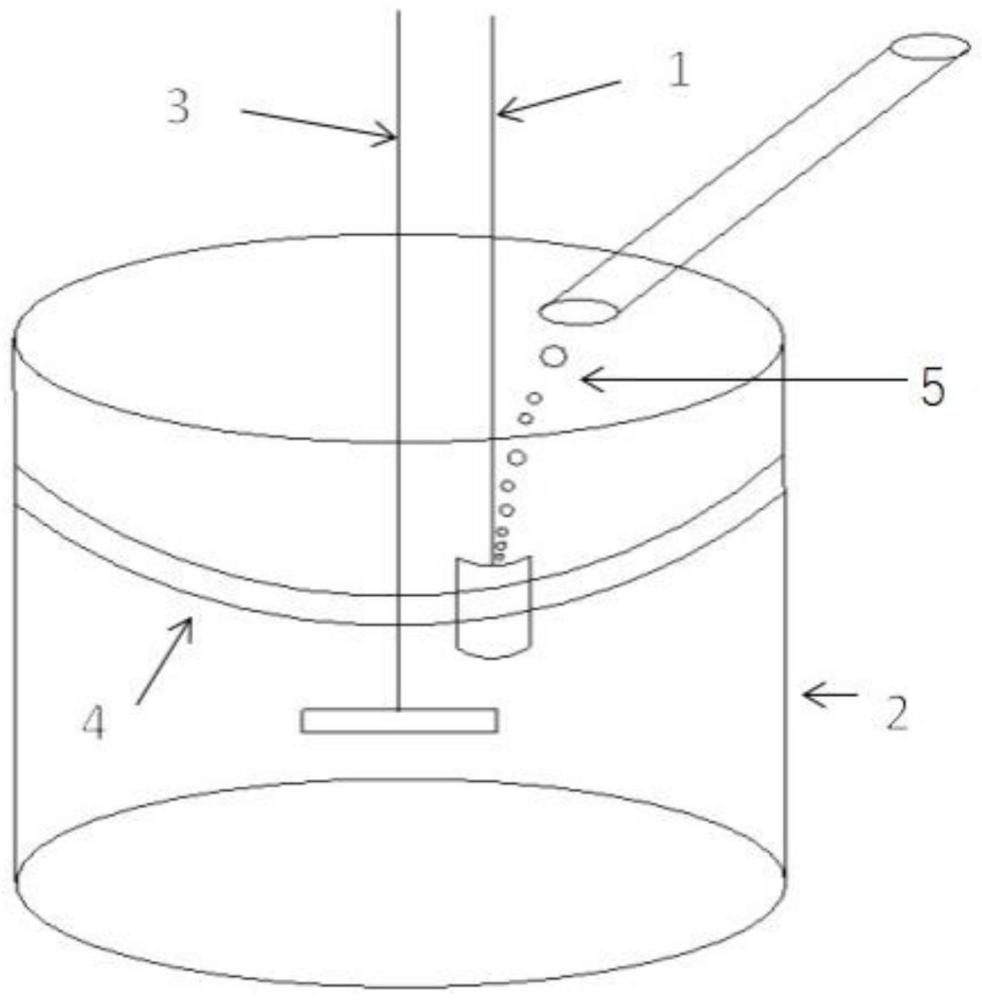

2、实现上述目的本发明的技术方案为,一种提升kr脱硫剂利用率的排渣装置,包括排渣挡板和升降装置,所述升降装置与排渣挡板连接,升降装置设置在排渣挡板的上方并控制排渣挡板的升降,所述的排渣挡板的横截面为圆弧形,所述的排渣挡板为金属内板和耐火材料组成的复合体,排渣挡板位于铁水罐内搅拌桨的一侧,所述的排渣挡板的弧形开口之间的连线与铁水罐的轴心线重合,且所述排渣挡板的弧形开口的方向与搅拌桨的旋转方向一致,通过上述技术方案,排渣装置插入铁水罐的铁渣界面以下,利用kr搅拌桨搅拌形成的铁水旋转流畅,将铁水渣层从挡渣装置的外侧流动,使挡渣装置弧形区域内形成纯铁水区域后,再加入脱硫剂至该区域,非常利于增加脱硫剂与铁液的接触面积,从而提升脱硫剂的利用效率。

3、进一步的,所述的排渣挡板两弧形开口之间的距离大于脱硫剂下料口直径200~300mm;

4、进一步的,所述的排渣挡板的金属内板为钢板,钢板的厚度为15~30mm,所述的耐火材料的厚度为50~100mm;

5、进一步的,所述的排渣挡板的高度为700~900mm;

6、一种基于上述一种提升kr脱硫剂利用率的的排渣装置的使用方法,所述方法包括以下步骤:

7、s1.铁水罐进站后进行处理前的前扒渣作业,前扒渣完成后搅拌桨下降插入至预定搅拌深度,排渣装置的排渣挡板的底部下降至铁水液面以下100~200mm,此时测量标定搅拌前铁水包净空为h1;

8、s2.开启搅拌桨开始搅拌,逐渐提高搅拌桨转速,在搅拌桨旋转后形成漩涡,铁水包边沿的铁水液面上升,中心位置铁水液面下降,当搅拌桨转速提升至50-70rpm时,此时测量标定搅拌后铁水包净空h2;

9、s3.下降排渣装置的排渣挡板的底部至h点,下降量h=(h1-h2)mm,当排渣挡板的底部到达h点位置后开始加入脱硫剂,脱硫剂的加入区域为排渣挡板的圆弧内区域;

10、s4.脱硫剂加入完成后,提升排渣挡板至待机位,搅拌桨转速提升至高速搅拌状态,所述的高速搅拌状态的转速为100-130rpm。

11、与现有技术相比,本发明的有益效果是:

12、本发明从脱硫剂加入铁水包过程异常损耗进行分析,发现铁水脱硫后的渣中裹石灰量较大的问题;为解决该类问题,按照脱硫剂与铁渣尽量少接触的思路进行论证,利用kr搅拌桨搅拌铁水形成的漩涡特征,且铁水渣面随着铁水方向行走,采用铁渣在一定空间分离的方法,在铁渣界面之间放置一排渣装置,实现铁渣的分离,在挡渣装置的一定空间内形成较为纯净的铁水,然后在该区域加入脱硫剂,从而提升脱硫剂与铁水的接触面积,使脱硫剂快速的进入铁液内,减少了脱硫剂的损耗,提高了脱硫剂的利用效率。

技术特征:

1.一种提升kr脱硫剂利用率的排渣装置,其特征在于:包括排渣挡板和升降装置,所述升降装置与排渣挡板连接,升降装置设置在排渣挡板的上方并控制排渣挡板的升降,所述的排渣挡板的横截面为圆弧形,所述的排渣挡板为金属内板和耐火材料组成的复合体,排渣挡板位于铁水罐内搅拌桨的一侧,所述的排渣挡板的弧形开口之间的连线与铁水罐的轴心线重合,且所述排渣挡板的弧形开口的方向与搅拌桨的旋转方向一致。

2.根据权利要求1所述的一种提升kr脱硫剂利用率的排渣装置,其特征在于:所述的排渣挡板两弧形开口之间的距离大于脱硫剂下料口直径200~300mm。

3.根据权利要求2所述的一种提升kr脱硫剂利用率的排渣装置,其特征在于:所述的排渣挡板的金属内板为钢板,钢板的厚度为15~30mm,所述的耐火材料的厚度为50~100mm。

4.根据权利要求3所述的一种提升kr脱硫剂利用率的排渣装置,其特征在于:所述的排渣挡板的高度为700~900mm。

5.一种如上述所述提升kr脱硫剂利用率的排渣装置的使用方法,其特征在于:包括以下步骤:s1.铁水罐进站后进行处理前的前扒渣作业,前扒渣完成后搅拌桨下降插入至预定搅拌深度,排渣装置的排渣挡板的底部下降至铁水液面以下100~200mm,此时测量标定搅拌前铁水包净空为h1;

技术总结

本发明涉及钢铁冶金炼钢技术领域,主要公开了一种提升KR脱硫剂利用率的排渣装置及使用方法,排渣装置包括排渣挡板和升降装置,排渣挡板的横截面为圆弧形,排渣挡板位于铁水罐内搅拌桨的一侧,排渣挡板的弧形开口之间的连线与铁水罐的轴心线重合,排渣挡板的弧形开口的方向与搅拌桨的旋转方向一致,本发明利用KR搅拌桨搅拌过程对铁水的漩转力,从而挡住上层铁渣流入弧形排渣挡板内,排渣挡板内形成无渣铁水时,加入脱硫剂至无渣铁水位置,从而提高脱硫剂与铁水的接触面积,避免脱硫剂被铁渣裹入;该装置和方法大大提升了脱硫剂分散至铁液内的时间,为脱硫剂的利用及脱硫效率提升起到了较大的作用。

技术研发人员:邹春锋,韩蕾蕾,郝帅,李萍,胡滨,付常伟,杜金科

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!