一种在铝合金微弧氧化膜层表面二次生长ZIF-8膜层的方法

本发明涉及高耐蚀复合膜层的制备,特别涉及一种在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,属于金属表面防护处理。

背景技术:

1、铝合金具有密度低、比强度高、易于加工成型等优点被广泛应用。但是其耐蚀性和耐磨性存在不足,限制了其在海洋环境中的应用。微弧氧化技术通过电解液与电参数的匹配调节,在微弧放电产生的瞬时高温高压作用下,可在铝、镁、钛等阀金属表面通过原位生长得到具有优异耐磨、耐蚀、电绝缘性能的微弧氧化陶瓷层。该类膜层与基体具有极强的结合力,且本征具有较好的耐磨、耐蚀、抗氧化等性能。但火花放电会在微弧氧化膜层内部残留大量的微米尺度的放电残留微孔,成为微弧氧化膜层的结构缺陷。结构缺陷的存在为腐蚀介质穿透膜层、渗入到膜层/基体界面提供了通道,是诱发基体材料腐蚀的潜在因素。通过封孔后处理可以从根本上解决这一问题。zif-8是一种金属有机框架,具有良好的耐蚀性。但zif-8的异质成核性不好,很难在铝合金微弧氧化膜层上形成zif-8膜层。因此,需要采用有效方式改善zif-8的异质成核性,使其在铝合金微弧氧化膜层表面形成良好的zif-8膜层,对铝合金微弧氧化膜层表面微孔进行良好的封孔处理,提高铝合金微弧氧化膜层耐蚀性能。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的就在于提供一种在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,本发明能有效解决微弧氧化膜层表面微孔以及其微裂纹结构缺陷问题,提高铝合金微弧氧化膜层的耐蚀性能。

2、本发明的技术方案是这样实现的:

3、一种在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,按如下步骤进行,

4、1)铝合金工件前处理;

5、2)微弧氧化复合膜层的制备:将前处理后的铝合金工件作为阳极置入电解液中,以石墨为阴极,采用脉冲直流电源以恒流模式对铝合金工件进行微弧氧化处理,得到制备有微弧氧化膜层的铝合金工件,用去离子水清洗干净并吹干;

6、3)一次生长zif-8晶种层:将步骤2)得到的制备有微弧氧化膜层的铝合金工件放入zif-8晶种液中,保温设定时间以进行一次生长zif-8晶种层;保温后用去离子水冲洗,自然干燥;

7、4)二次生长zif-8膜层:将步骤3)一次生长zif-8晶种层的铝合金工件转移到二次生长液中并抽真空处理,使生长环境为0.1~0.3个大气压,保持20~30分钟;然后将铝合金工件和二次生长液转移至反应釜中,在温度30-120℃下保温50-80 min;最后取出烘干即可。

8、优选地,所述zif-8晶种液由如下浓度的组分构成:六水硝酸锌15~35 g/l,2-甲基咪唑55~120g/l,十六烷基三甲基溴化铵1.5~2.5 g/l。

9、进一步地,所述zif-8晶种液按如下方法制备得到:将备好的六水硝酸锌溶于甲醇中,作为a液;将备好的2-甲基咪唑和十六烷基三甲基溴化铵溶于与a液相同量的甲醇中,作为b液;再将a液缓慢加入b液中,混合即得到zif-8晶种液。

10、优选地,所述二次生长液由如下浓度的组分构成:2-甲基咪唑20~45 g/l,乙酸锌110~240 g/l,甲酸钠10~20 g/l。

11、进一步地,所述二次生长液按如下方法制备得到:将备好的2-甲基咪唑转移到甲醇中,然后搅拌直至溶解,得到2-甲基咪唑甲醇液;将备好的乙酸锌倒入2-甲基咪唑甲醇液中并搅拌,得到混合液;最后,向所述混合液中加入备好的甲酸钠并搅拌获得白色乳液,即为二次生长液。

12、本发明的电解液配制方法如下:将九水硅酸钠、氢氧化钾、六偏磷酸钠依次溶于去离子水中,充分分散后备用;其中九水硅酸钠、氢氧化钾、六偏磷酸钠的浓度分别为5~10g/l、1~4g/l、0.5~1.5g/l。

13、本发明铝合金微弧氧化膜层在zif-8晶种液中一次生长zif-8晶种层的参数为:温度30~60℃,保温时间30~250min。优选温度为50℃,保温时间为240min。

14、优选地,步骤2)微弧氧化处理过程中,采用磁力搅拌机对电解液不断搅拌,搅拌速度为800 rpm。

15、本发明将铝合金工件置于电解液中进行微弧氧化处理,再在铝合金微弧氧化膜层表面二次生长zif-8膜层。与现有技术相比,本发明具有以下有益效果:

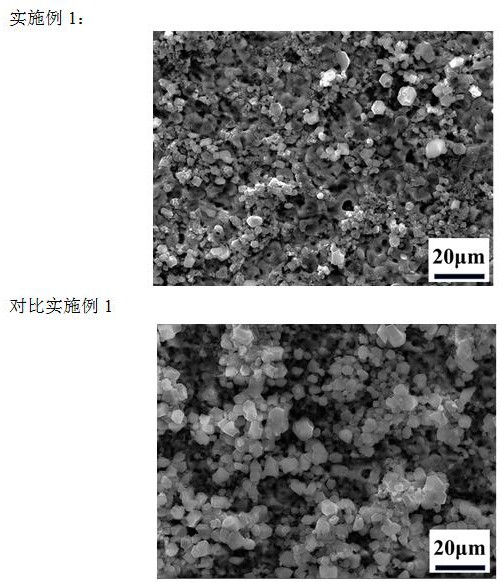

16、1、一次生长zif-8晶种层是因为zif-8的异质成核性很差,难以在微弧氧化膜层上生长。本发明采用六水硝酸锌、2-甲基咪唑(2-meim)和ctab(十六烷基三甲基溴化铵)制备zif-8晶种液。其中六水硝酸锌提供锌源,2-甲基咪唑作为配体,组成zif-8。ctab可以调节zif-8的粒径,ctab可作为封端剂,使疏水的长链吸附于zif-8的表面,从而阻止晶粒的生长,减小zif-8的粒径,使zif-8晶粒更容易进入微弧氧化膜层表面的微孔中,并在微孔中附着生长,使微弧氧化膜层表面微孔成为新的zif-8形核点,进而形成一层晶种层,从而有利于后续完整zif-8膜层的生长。

17、2、二次生长zif-8膜层是在一次生长预制zif-8晶种层的基础上,通过水热合成的方式,进一步制备完整的zif-8膜层。辅以超声抽真空的方式,能进一步促进zif-8晶粒进入微弧氧化膜层微孔中,并在微孔中附着生长。采用乙酸锌(zn(oac)2)、2-甲基咪唑(2-meim)和甲酸钠(hcoona)制备二次生长液。采用乙酸锌是因为乙酸锌制备的zif-8纳米晶体具有更高的水热稳定性。甲酸钠能促进zn2+形成氧化锌晶核,和促进咪唑去质子化,便于配位生成zif-8,从而更容易生长更好的zif-8膜层。二次生长的zif-8膜层对铝合金微弧氧化膜层表面的微孔进行较好地填充与封闭,起到了良好的封孔作用。本发明二次生长zif-8膜层能有效延缓腐蚀介质进入膜层内部,显著提高微弧氧化膜层的耐蚀性能。

18、3、本发明二次生长的zif-8,是一种性能优异的耐蚀材料,并且zif-8是一种微纳米容器,可以用于负载缓蚀剂,进一步提升复合膜层耐蚀性。

19、4、本发明所涉及操作工艺简单,且晶种液体系成分简单,能有效降低成本。

20、5、本发明所涉及工艺过程对环境无污染,满足环保要求。

技术特征:

1.一种在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,按如下步骤进行,

2.根据权利要求1所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,所述zif-8晶种液由如下浓度的组分构成:六水硝酸锌15~35 g/l,2-甲基咪唑55~120 g/l,十六烷基三甲基溴化铵1.5~2.5 g/l。

3.根据权利要求2所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,所述zif-8晶种液按如下方法制备得到:

4.根据权利要求1所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,所述二次生长液由如下浓度的组分构成:2-甲基咪唑20~45 g/l,乙酸锌110~240g/l,甲酸钠10~20 g/l。

5.根据权利要求4所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,所述二次生长液按如下方法制备得到:将备好的2-甲基咪唑转移到甲醇中,然后搅拌直至溶解,得到2-甲基咪唑甲醇液;将备好的乙酸锌倒入2-甲基咪唑甲醇液中并搅拌,得到混合液;最后,向所述混合液中加入备好的甲酸钠并搅拌获得白色乳液,即为二次生长液。

6.根据权利要求1所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,所述电解液的配制方法如下:将九水硅酸钠、氢氧化钾、六偏磷酸钠依次溶于去离子水中,充分分散后备用;其中九水硅酸钠、氢氧化钾、六偏磷酸钠的浓度分别为5~10g/l、1~4g/l、0.5~1.5g/l。

7.根据权利要求1所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,铝合金工件前处理是将铝合金工件用目数为180#、400#、600#、1200#、2000#的水磨砂纸进行打磨使之表面平整。

8.根据权利要求1所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,铝合金微弧氧化膜层在zif-8晶种液中一次生长zif-8晶种层的参数为:温度30~60℃,保温时间30~250min。

9.根据权利要求8所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,铝合金微弧氧化膜层在zif-8晶种液中一次生长zif-8晶种层的参数为:优选温度为50℃,保温时间为240min。

10.根据权利要求1所述的在铝合金微弧氧化膜层表面二次生长zif-8膜层的方法,其特征在于,步骤2)微弧氧化处理过程中,采用磁力搅拌机对电解液不断搅拌,搅拌速度为800 rpm。

技术总结

本发明公开了一种在铝合金微弧氧化膜层表面二次生长ZIF‑8膜层的方法,先采用脉冲直流电源以恒流模式对铝合金工件进行微弧氧化处理;然后将工件清洗烘干后放入ZIF‑8晶种液,并保温处理实现一次生长ZIF‑8晶种层。清洗烘干后将工件转移到二次生长液中,抽真空一段时间,然后放入反应釜中保温处理。烘干后,取出样品,用甲醇冲洗并自然干燥即可。本发明成功在铝合金微弧氧化膜层上制备了均匀致密的ZIF‑8膜层,二次生长的ZIF‑8膜层对铝合金微弧氧化膜层上的微孔进行了较好的填充,起到了良好的封孔作用,能有效阻碍腐蚀离子进入微弧氧化膜层内部,极大地提升了复合膜层的耐蚀性能。

技术研发人员:林修洲,阳栋宇,窦宝捷,杨含,王宇豪,黄爽,何杨,钟玉林,林燕,潘玉尧

受保护的技术使用者:四川轻化工大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!