一种蜡模的制备方法与流程

本发明涉及叶片熔模铸造,更具体地说,涉及一种蜡模的制备方法。

背景技术:

1、航空发动机作为飞机的直接动力部件,决定着飞机的稳定性与经济性,是一个国家科学技术水平和国防实力的直接体现。随着大推重比航空发动机高功率、低油耗的发展趋势,以及发动机涡轮入口温度的不断提升,涡轮叶片作为航空发动机热端位置的关键部件,其工作温度也在不断提高。现阶段的航空发动机涡轮入口温度已超过1500℃,由于受到高温合金熔点的限制,通过提升合金熔点来改善叶片承温能力的方法已接近极限,因此优化叶片的气冷结构来增加叶片的冷却效率已经成为叶片设计制造的趋势,而叶片复杂尺寸的内腔冷却通道需要通过型芯成型来实现。

2、现有技术中,空心叶片的内腔尺寸属于细长结构,需要采用型芯成型,同时叶片本身结构不同位置尺寸变化较大,有些地方蜡模的蜡料厚度相比型芯的厚度超过3倍以上,从而导致直接压制蜡模主体后,在蜡模的冷却过程中,厚大位置处的蜡料由于收缩引起的应力,将直接导致薄壁型芯结构变化所引起应力集中的位置断裂。

3、因此,如何避免薄壁型芯结构发生断裂,成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种蜡模的制备方法,以避免薄壁型芯结构发生断裂。

2、为实现上述目的,本发明提供如下技术方案:

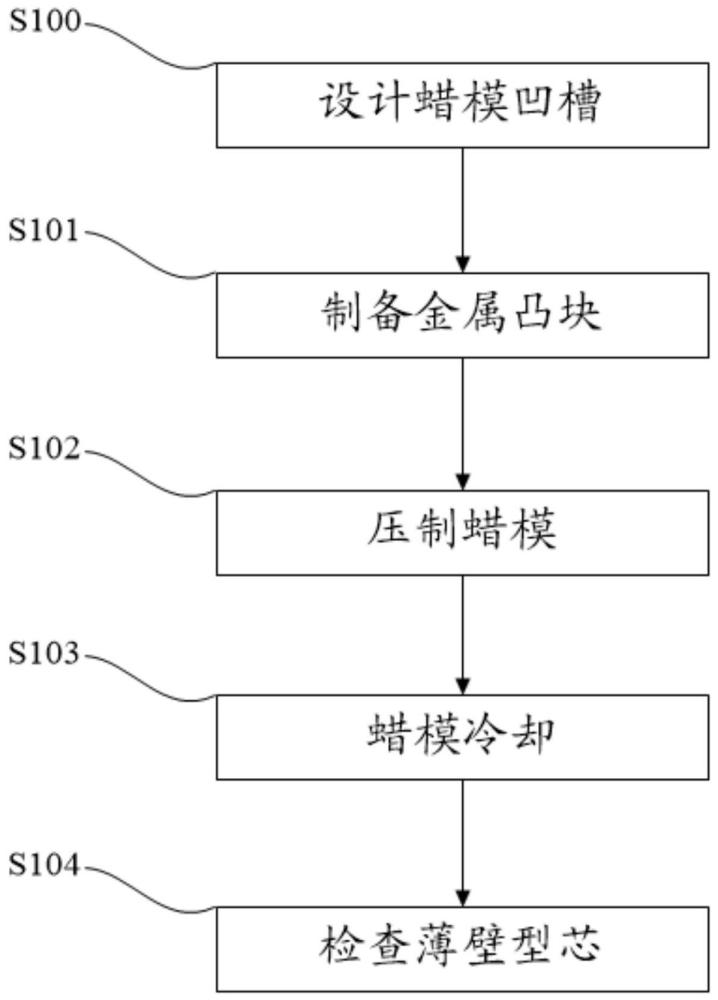

3、一种蜡模的制备方法,包括步骤:

4、设计蜡模凹槽,在蜡模的厚大区设计蜡模凹槽,所述蜡模包覆于薄壁型芯的外侧,所述薄壁型芯包括易断区域和定位端,所述蜡模凹槽位于所述薄壁型芯的易断区域;

5、制备金属凸块,在蜡模模具上制备与所述蜡模凹槽形状相匹配的金属凸块,且所述金属凸块的第一端面用于与所述薄壁型芯的易断区域之间具有第一预设距离,所述金属凸块的第二端面用于与所述蜡模的外表面平齐;

6、压制蜡模,将所述薄壁型芯置于所述蜡模模具中,通过所述薄壁型芯的定位端固定所述薄壁型芯的相对位置,以使所述蜡模模具的金属凸块位于所述薄壁型芯的易断区域,所述金属凸块的第一端面与所述薄壁型芯的易断区域之间形成所述第一预设距离,且通过注蜡设备对所述蜡模模具进行压制注蜡,以形成初始蜡模;

7、蜡模冷却,将所述金属凸块起模取出,以使所述初始蜡模在所述金属凸块的位置处形成所述蜡模凹槽,并将所述初始蜡模放置于蜡模工作间环境中冷却成型完成蜡料收缩,以形成蜡模主体;

8、检查薄壁型芯,对所述蜡模主体检查所述薄壁型芯的完整性,以筛选出合格的所述蜡模主体。

9、可选地,在上述制备方法中,还包括步骤:

10、填充匹配蜡块,制备与所述蜡模凹槽相匹配的匹配蜡块,将所述匹配蜡块填充至合格的所述蜡模主体的蜡模凹槽内,且将所述匹配蜡块和所述蜡模主体放置于蜡模工作间环境中冷却成型,以形成蜡模成品。

11、可选地,在上述制备方法中,在所述检查薄壁型芯的步骤中,采用x射线设备检验所述蜡模主体在冷却收缩过程中是否发生断裂。

12、可选地,在上述制备方法中,在所述制备金属凸块的步骤中,所述第一预设距离不大于0.5mm。

13、可选地,在上述制备方法中,所述蜡模凹槽为阶形凹槽,所述阶形凹槽包括第一台阶部和与所述第一台阶部连接的第二台阶部,所述第一台阶部的横截面积大于所述第二台阶部的横截面积,且所述第一台阶部的横截面积至所述第二台阶部的横截面积逐渐减小,所述第二台阶部的底壁与所述薄壁型芯之间具有所述第一预设距离。

14、可选地,在上述制备方法中,所述第二台阶部的底壁的竖直投影面积大于所述薄壁型芯的易断区域的竖直投影面积。

15、可选地,在上述制备方法中,在所述填充匹配蜡块的步骤中,所述匹配蜡块与所述蜡模凹槽的侧壁之间具有第二预设距离,且所述匹配蜡块与所述蜡模凹槽的底壁之间具有第二预设距离,以便所述匹配蜡块的填充和组合。

16、可选地,在上述制备方法中,在所述填充匹配蜡块的步骤中,将所述匹配蜡块填充至所述蜡模凹槽内,通过熔化的石蜡填充至所述匹配蜡块与所述蜡模凹槽的间隙中,且将所述石蜡填充的位置进行刮平,以得到所述蜡模成品。

17、可选地,在上述制备方法中,所述蜡模为对称结构,且所述薄壁型芯的易断区域对称地设置有所述蜡模凹槽。

18、可选地,在上述制备方法中,所述薄壁型芯为耐高温陶瓷材料制备而成;和/或,

19、所述蜡模凹槽(201)沿开模方向的拔模斜度为3°~5°。

20、本发明提供的蜡模的制备方法,包括步骤设计蜡模凹槽、步骤制备金属凸块、步骤压制蜡模、步骤蜡模冷却和步骤检查薄壁型芯。其中,在设计蜡模凹槽步骤中,在蜡模的厚大区设计蜡模凹槽,且使得蜡模凹槽位于薄壁型芯的易断区域;制备金属凸块步骤中,在蜡模模具上制备与蜡模凹槽形状相匹配的金属凸块,且使得金属凸块的第一端面用于与薄壁型芯的易断区域之间具有第一预设距离,同时金属凸块的第二端面用于与蜡模的外表面平齐;在压制蜡模步骤中,将薄壁型芯置于蜡模模具中,通过薄壁型芯的定位端固定薄壁型芯的相对位置,以保证蜡模模具的金属凸块位于薄壁型芯的易断区域,且金属凸块的第一端面与薄壁型芯的易断区域之间具有第一预设距离,以防止在压制注蜡时,金属凸块在设备压力下导致薄壁型芯发生断裂,通过注蜡设备对蜡模模具进行压制注蜡,以形成初始蜡模;在蜡模冷却步骤中,将金属凸块起模取出,以使初始蜡模在金属凸块的位置处形成蜡模凹槽,并将初始蜡模放置于蜡模工作间环境中冷却成型完成蜡料收缩,以形成蜡模主体;检查薄壁型芯步骤中,对蜡模主体检查薄壁型芯的完整性,从而筛选出合格的蜡模主体。

21、与现有技术相比,本发明提供的蜡模的制备方法,通过在蜡模的厚大区设计蜡模凹槽,且使蜡模凹槽位于薄壁型芯的易断区域,从而消除了直接整体成型的厚大蜡模,以减小厚大蜡模在冷却成型时产生的收缩应力所导致的薄壁型芯断裂,同时金属凸块的第一端面与薄壁型芯之间具有第一预设距离,可防止在蜡模模具合模注蜡的过程中,金属凸块在设备压力下导致薄壁型芯断裂的情况。

技术特征:

1.一种蜡模的制备方法,其特征在于,包括步骤:

2.根据权利要求1所述的制备方法,其特征在于,还包括步骤:

3.根据权利要求1所述的制备方法,其特征在于,在所述检查薄壁型芯的步骤中,采用x射线设备检验所述蜡模主体在冷却收缩过程中是否发生断裂。

4.根据权利要求1所述的制备方法,其特征在于,在所述制备金属凸块的步骤中,所述第一预设距离不大于0.5mm。

5.根据权利要求1所述的制备方法,其特征在于,所述蜡模凹槽(201)为阶形凹槽,所述阶形凹槽包括第一台阶部(2011)和与所述第一台阶部(2011)连接的第二台阶部(2012),所述第一台阶部(2011)的横截面积大于所述第二台阶部(2012)的横截面积,且所述第一台阶部(2011)的横截面积至所述第二台阶部(2012)的横截面积逐渐减小,所述第二台阶部(2012)的底壁与所述薄壁型芯(100)之间具有所述第一预设距离。

6.根据权利要求5所述的制备方法,其特征在于,所述第二台阶部(2012)的底壁的竖直投影面积大于所述薄壁型芯(100)的易断区域(101)的竖直投影面积。

7.根据权利要求2所述的制备方法,其特征在于,在所述填充匹配蜡块的步骤中,所述匹配蜡块(202)与所述蜡模凹槽(201)的侧壁之间具有第二预设距离,且所述匹配蜡块(202)与所述蜡模凹槽(201)的底壁之间具有第二预设距离,以便所述匹配蜡块(202)的填充和组合。

8.根据权利要求7所述的制备方法,其特征在于,在所述填充匹配蜡块的步骤中,将所述匹配蜡块(202)填充至所述蜡模凹槽(201)内,通过熔化的石蜡填充至所述匹配蜡块(202)与所述蜡模凹槽(201)的间隙中,且将所述石蜡填充的位置进行刮平,以得到所述蜡模成品。

9.根据权利要求1所述的制备方法,其特征在于,所述蜡模(200)为对称结构,且所述薄壁型芯(100)的易断区域(101)对称地设置有所述蜡模凹槽(201)。

10.根据权利要求1~9任一项所述的制备方法,其特征在于,所述薄壁型芯(100)为耐高温陶瓷材料制备而成;和/或,

技术总结

本发明公开了一种蜡模的制备方法,包括步骤:在蜡模的厚大区设计蜡模凹槽,使其位于薄壁型芯的易断区域;在蜡模模具上制备与蜡模凹槽形状相匹配的金属凸块,金属凸块的第一端面与薄壁型芯的易断区域之间具有第一预设距离;将薄壁型芯置于蜡模模具中,通过定位端固定薄壁型芯的相对位置,且对蜡模模具进行压制注蜡,以形成初始蜡模;将金属凸块起模取出,以使初始蜡模形成蜡模凹槽,将初始蜡模放置于蜡模工作间环境中冷却成型完成蜡料收缩形成蜡模主体;对蜡模主体检查薄壁型芯的完整性,从而筛选出合格的蜡模主体。本发明提供的蜡模的制备方法,提高了蜡模尺寸的稳定性,避免了薄壁型芯结构发生断裂。

技术研发人员:张毅鹏,宋尽霞,王定刚,关心光,周悍坤

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!