低铁碳化渣的生产方法与流程

本发明涉及氯化法钛白生产,具体涉及一种低铁碳化渣的生产方法。

背景技术:

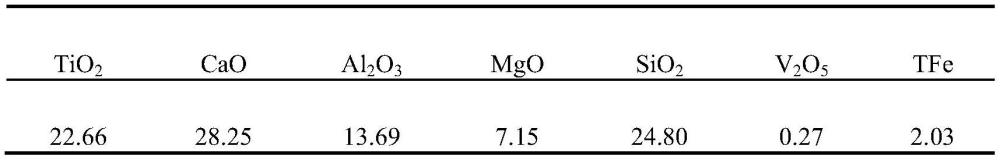

1、我国攀西地区蕴藏着丰富的钒钛磁铁矿资源,已探明的钒钛磁铁矿的储量占全国总储量的95%以上,钛资源8.7亿吨,分别占我国、世界钛资源储量的90.54%和35.17%。攀西钒钛磁铁矿经“高炉炼铁”工艺,一半左右的钛进入高炉渣中,以tio2计含量为20~25wt%。为综合回收利用高炉渣中的钛资源,实现变废为宝,攀钢自主开发了“高温碳化-低温氯化”提钛工艺路线。

2、其中高钛型高炉渣高温碳化制备碳化渣主要原理为:以高钛型高炉渣为原料,固体还原剂无烟煤、焦炭或兰炭为还原剂,在1300~1700℃的高温条件下进行熔炼,产物为碳化渣。其冶炼主要反应为:

3、tio2+2c=tic+2co 2tio2+c=ti2o3+co feo+c=fe+co

4、在高温碳化过程中,tio2转变为tic,feo转变为金属fe,其余物相基本保持不变。因此,含钛高炉渣碳化反应生成的碳化渣中常常夹杂2~4wt%的金属铁,此部分铁随碳化渣进入下游工序——低温氯化工序。碳化渣中的金属fe在低温氯化过程中与氯气进一步反应生成氯化铁,严重影响四氯化钛的品质和氯化工艺的稳定运行,因此工艺要求碳化渣中fe含量小于1.5wt%。

技术实现思路

1、本发明的主要目的在于提供一种低铁碳化渣的生产方法,以解决如何控制碳化渣中fe含量小于1.5wt%的技术问题。

2、根据本发明的一个方面,提出一种低铁碳化渣的生产方法,包括以下步骤:

3、s1,将熔融态含钛高炉渣从高炉出渣口流入渣罐中,并且在向渣罐中流入含钛高炉渣之后,向渣罐中加入碳质还原剂;

4、s2,将装有含钛高炉渣和碳质还原剂的多个渣罐从高炉出渣口运输至碳化电炉的倒渣处,运输期间渣罐内熔渣保持静置;

5、s3,将多个渣罐中上部预定量的熔渣倒入碳化电炉内,并向碳化电炉内加入碳质还原剂进行冶炼,冶炼结束后出渣,得到fe含量小于1.5wt%的低铁碳化渣。

6、根据本发明的一个实施例,步骤s1中,在向渣罐中流入含钛高炉渣之后,向渣罐中喷吹碳质还原剂,使得含钛高炉渣与碳质还原剂充分混合。

7、根据本发明的一个实施例,步骤s1中,流入渣罐中的含钛高炉渣的温度为1350-1500℃。

8、根据本发明的一个实施例,步骤s1中,加入渣罐中的碳质还原剂的总量为加入渣罐中的含钛高炉渣质量的5%-10%。

9、根据本发明的一个实施例,步骤s1和步骤s3中的碳质还原剂的粒度在100-300目之间。

10、根据本发明的一个实施例,步骤s1和步骤s3中的碳质还原剂为焦粉、兰炭、无烟煤、石墨中的一种或多种,其中固定碳含量≥80%。

11、根据本发明的一个实施例,步骤s3中,所述预定量为渣罐内熔渣总量的3/4。

12、根据本发明的一个实施例,步骤s3中,加入碳化电炉内的碳质还原剂的质量为多个渣罐向碳化电炉内倒入熔渣前后重量总差值的10%-20%。

13、根据本发明的一个实施例,步骤s3中,冶炼时间为90-120min。

14、根据本发明的一个实施例,步骤s3中,出渣过程中对熔渣进行水淬,得到水淬渣;以及对所述水淬渣进行干燥、研磨,得到所述低铁碳化渣。

15、在本发明的技术方案中,熔融含钛高炉渣从高炉出渣口流入渣罐中,利用高炉渣自带热量与碳质还原剂在渣罐内发生还原反应,将高炉渣中的feo还原为金属fe;由于金属fe的比重相比高炉渣较大,在运输渣罐过程中,渣罐内熔渣总体保持静置,金属fe会沉积在渣罐底部;渣罐到达碳化电炉的倒渣处(例如翻渣跨),将渣罐上部预定量的熔渣(该部分熔渣含fe量少)倒入碳化电炉中,继续碳化冶炼生产低铁碳化渣,即可得到全铁含量≤1.5wt%的碳化渣,满足后续低温氯化工艺的需求,具有除铁效率高、工艺简单、成本低等优点。

技术特征:

1.一种低铁碳化渣的生产方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,在向渣罐中流入含钛高炉渣之后,向渣罐中喷吹碳质还原剂,使得含钛高炉渣与碳质还原剂充分混合。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,流入渣罐中的含钛高炉渣的温度为1350-1500℃。

4.根据权利要求1所述的方法,其特征在于,步骤s1中,加入渣罐中的碳质还原剂的总量为加入渣罐中的含钛高炉渣质量的5%-10%。

5.根据权利要求1所述的方法,其特征在于,步骤s1和步骤s3中的碳质还原剂的粒度在100-300目之间。

6.根据权利要求1所述的方法,其特征在于,步骤s1和步骤s3中的碳质还原剂为焦粉、兰炭、无烟煤、石墨中的一种或多种,其中固定碳含量≥80%。

7.根据权利要求1所述的方法,其特征在于,步骤s3中,所述预定量为渣罐内熔渣总量的3/4。

8.根据权利要求1所述的方法,其特征在于,步骤s3中,加入碳化电炉内的碳质还原剂的质量为多个渣罐向碳化电炉内倒入熔渣前后重量总差值的10%-20%。

9.根据权利要求1所述的方法,其特征在于,步骤s3中,冶炼时间为90-120min。

10.根据权利要求1所述的方法,其特征在于,步骤s3中,出渣过程中对熔渣进行水淬,得到水淬渣;以及对所述水淬渣进行干燥、研磨,得到所述低铁碳化渣。

技术总结

本发明公开了一种低铁碳化渣的生产方法,包括以下步骤:S1,将熔融态含钛高炉渣从高炉出渣口流入渣罐中,并且在向渣罐中流入含钛高炉渣之后,向渣罐中加入碳质还原剂;S2,将装有含钛高炉渣和碳质还原剂的多个渣罐从高炉出渣口运输至碳化电炉的倒渣处,运输期间渣罐内熔渣保持静置;S3,将多个渣罐中上部预定量的熔渣倒入碳化电炉内,并向碳化电炉内加入碳质还原剂进行冶炼,冶炼结束后出渣,得到Fe含量小于1.5wt%的低铁碳化渣。本发明能够将碳化渣中的全铁含量控制在1.5wt%以下,满足后续低温氯化工艺的需求,具有除铁效率高、工艺简单、成本低等优点。

技术研发人员:吕学明,刘亚东,赵青娥,黄家旭

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!