一种柱塞泵用滑靴材料与滑靴座一体化制备方法

本发明属于复合材料,尤其涉及一种柱塞泵用滑靴材料与滑靴座一体化制备方法。

背景技术:

1、柱塞泵是广泛使用的一种液压动力元件,通过柱塞在缸体内的往复运动实现对两者形成密封容积的改变,从而进行吸油或压油。柱塞泵的工作过程依赖于与柱塞相连的滑靴组件(滑靴座和与其装配的滑靴)和斜盘,滑靴组件间的结合情况、滑靴与斜盘间摩擦副的摩擦情况均对柱塞泵的容积效率及工作可靠性有密切影响。

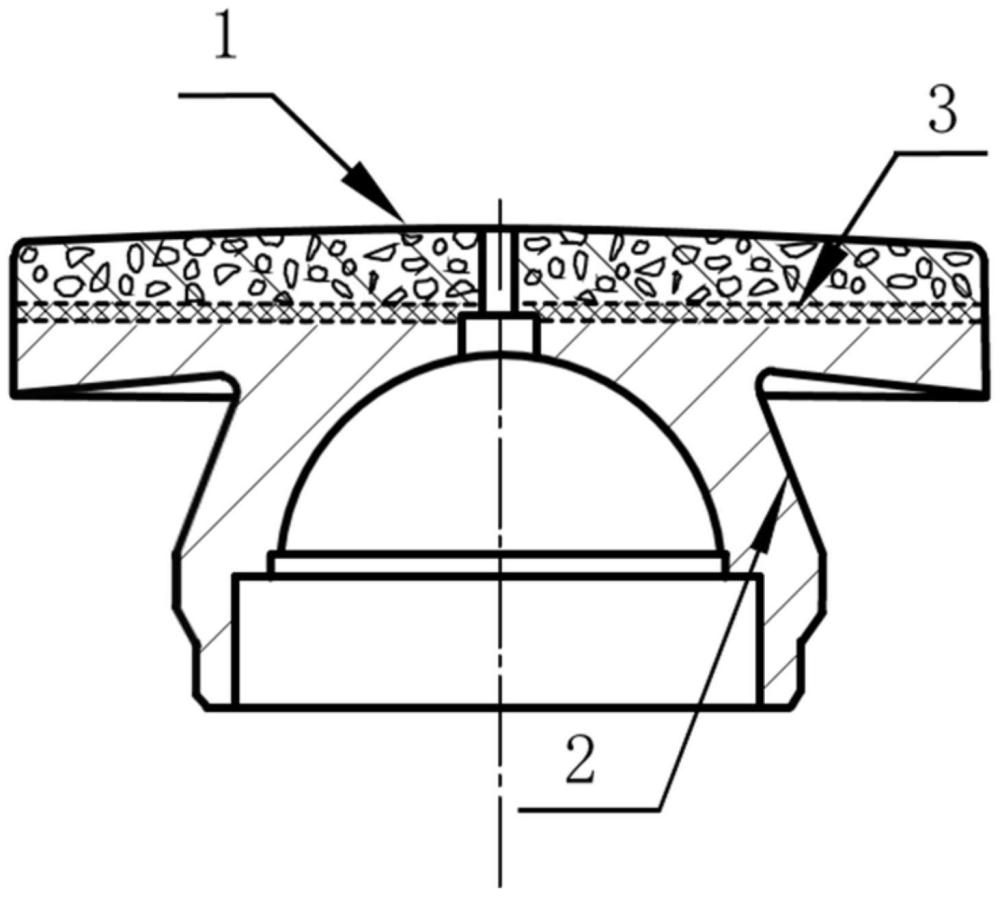

2、柱塞泵目前采用的滑靴组件普遍是采用机械啮合的结合方式,如图1所示,难以避免在使用时出现滑靴(1)与滑靴座(2)松动、分离等可靠性不稳定问题。此外,为改善滑靴与斜盘间摩擦副的摩擦情况,目前的研究方向有两种,一种是优化摩擦副的结构,在滑靴与斜盘间增加微坑、沟槽、线槽、表面织构等方式改善两者间的摩擦与润滑性能;但该方法加大了柱塞泵的制造难度并且提高了制造成本;另一种是优化滑靴表面,通过喷涂、焊接、激光熔覆等手段在滑靴工作表面制备一层耐磨或减摩的涂层以改善滑靴与斜盘间的摩擦磨损情况,涂层的加入虽然改善了摩擦副的磨损状况,但在工作过程中若涂层被完全耗尽则无法及时进行补充,将影响柱塞泵的工作可靠性,对柱塞泵使用寿命的提升有限。

技术实现思路

1、本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种柱塞泵用滑靴材料与滑靴座一体化制备方法。

2、为解决上述技术问题,本发明提出的技术方案为:

3、一种柱塞泵用滑靴材料与滑靴座一体化制备方法,包括以下步骤:

4、(1)利用化学镀在固体润滑剂表面镀覆改性镀层,得到改性固体润滑剂;

5、(2)将合金基体粉末与所述改性固体润滑剂混合,得到混合粉末;

6、(3)将所述混合粉末还原处理,得到还原粉末;

7、(4)将所述还原粉末铺到滑靴座材料上,热压烧结,完成柱塞泵用滑靴材料与滑靴座一体化制备。

8、上述的制备方法,优选的,步骤(4)中,所述热压烧结的温度为600~950℃,热压烧结时控制升温速率为5~20℃/min,烧结压力为10~50mpa,保温时间为10~60min。

9、上述的制备方法,优选的,步骤(1)中,所述固体润滑剂选自二硫化钨、石墨、二硫化钼、氮化硼、氧化铅、氟化钙、氟化钡、碳纤维、碳纳米管、钛硅碳、氮化钛、氮化硅和硫化亚铁中的一种或多种,所述固体润滑剂的平均粒径为5~75μm。

10、上述的制备方法,优选的,步骤(1)中,所述改性镀层选自镍镀层、铜镀层、钴镀层、银镀层、铁镀层、镍磷镀层、镍铁镀层、镍铜镀层中的一种或多种。

11、上述的制备方法,优选的,步骤(1)中,所述改性镀层占所述改性固体润滑剂总体积的5%~40%。

12、上述的制备方法,优选的,步骤(2)中,所述合金基体粉末为钢、镍铁合金、铜镍锡合金、钛合金和铝合金粉末中的任一种;所述合金基体粉末的平均粒径为20~150μm。

13、上述的制备方法,优选的,步骤(2)中,所述改性固体润滑剂占混合粉末体积的1~50%。

14、上述的制备方法,优选的,步骤(3)中,所述还原处理采用的还原剂为氢气,还原处理的温度为350~600℃,还原时间为1~2h。

15、上述的制备方法,优选的,步骤(1)中,利用化学镀在固体润滑剂表面镀覆改性镀层的步骤如下:

16、(a)对固体润滑剂粉末依次进行除油、粗化、敏化、活化处理;

17、(b)将经过步骤(a)处理的润滑剂粉末置于化学镀液中并持续搅拌,于ph为3~13、温度为30~70℃下,加入还原剂进行反应直到化学镀液呈无色透明,反应结束后,洗涤,过滤,干燥,即完成镀覆过程。

18、上述的制备方法,优选的,步骤(a)的具体过程如下:将固体润滑剂粉末置于50-200g/l的氢氧化钾溶液中搅拌煮沸1-2h后用去离子水洗涤至中性,达到除油效果;将除油处理后的固体润滑剂粉末置于50-200ml/l的硝酸溶液中搅拌煮沸1-2h或置于10-30g/l的高锰酸钾溶液中于50-60℃搅拌0.5-1h后,用去离子水洗涤至中性,达到粗化效果;将粗化处理后的固体润滑剂粉末置于10-30g/l的氯化亚锡溶液中,于室温下搅拌1-2h进行敏化处理,敏化后用去离子水洗涤至中性;将敏化处理后的固体润滑剂粉末置于5-15mg/l的氯化钯溶液中,于50-60℃下搅拌1-2h进行活化处理,活化后用去离子水洗涤至中性并干燥;其中,敏化处理的ph<3,活化处理的ph<3。

19、上述制备方法中,所述化学镀液中,主盐包括硫酸镍、硫酸亚铁铵、硫酸铜、硫酸钴、硝酸银等中的一种或多种,助剂包括络合剂、稳定剂和表面活性剂的一种或几种,其中,络合剂为edta、pvp、氨水、乳酸、柠檬酸、酒石酸钾钠等中的一种或多种,稳定剂为甘氨酸,表面活性剂为聚乙二醇。具体的,硫酸镍的浓度为15-30g/l,硫酸亚铁铵的浓度为10-30g/l,硫酸钴的浓度为15-30g/l,硫酸铜的浓度为15-30g/l,硝酸银的浓度为10-30g/l,乳酸的浓度为20-40ml/l,氨水的浓度为75-150ml/l,edta的浓度为10-30g/l,pvp的浓度为10-30g/l,柠檬酸的浓度为20-50g/l,酒石酸钾钠的浓度为15-40g/l,甘氨酸的浓度为0.2-1.0g/l,聚乙二醇的浓度为0.1-0.5g/l。

20、上述的制备方法,优选的,步骤(b)中,所述还原剂选自乙醛酸、葡萄糖、硼氢化钠、次亚磷酸钠、硼氢化钾或水合肼中的一种或多种;乙醛酸的浓度为20~40ml/l,葡萄糖的浓度为15~30g/l,硼氢化钠的浓度为1~4g/l,次亚磷酸钠的浓度为20~35g/l,硼氢化钾的浓度为1~4g/l,水合肼的浓度为20~40ml/l。

21、与现有技术相比,本发明的优点在于:

22、(1)本发明将滑靴材料与滑靴座通过热压烧结形成一体,通过冶金结合的方式提高滑靴座与滑靴之间的结合强度,解决其可靠性不稳定问题。

23、(2)本发明的柱塞泵用滑靴材料与滑靴座一体化制备过程中选用的润滑材料,兼具金属优异的强度硬度以及自润滑颗粒优异的耐磨减摩性能,在与斜盘对磨时,该材料的基体能够提供足够的承载能力,该材料的自润滑颗粒能够在磨损表面形成稳定的润滑保护膜以降低摩擦系数和磨损程度;另外,该材料是自润滑材料,若表面的润滑保护膜被消耗了,材料又能在表面形成新的润滑保护膜,因此不用担心润滑保护膜耗尽的问题,相比于添加涂层的方式该工艺更长寿且可靠,相比于优化摩擦副结构的方式该方法工艺更简单且成本低。

24、综上,本发明的柱塞泵用滑靴材料与滑靴座一体化制备,既改善了滑靴座与滑靴之间的结合情况,又能长期保持滑靴与斜盘间的耐磨减摩性能,并且工艺流程简洁、成本低、操作简单,大大提高柱塞泵的工作可靠性及使用寿命。

技术特征:

1.一种柱塞泵用滑靴材料与滑靴座一体化制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,步骤(4)中,所述热压烧结的温度为600~950℃,热压烧结时控制升温速率为5~20℃/min,烧结压力为10~50mpa,保温时间为10~60min。

3.如权利要求1所述的制备方法,其特征在于,步骤(1)中,所述固体润滑剂选自二硫化钨、石墨、二硫化钼、氮化硼、氧化铅、氟化钙、氟化钡、碳纤维、碳纳米管、钛硅碳、氮化钛、氮化硅和硫化亚铁中的一种或多种,所述固体润滑剂的平均粒径为5~75μm。

4.如权利要求1所述的制备方法,其特征在于,步骤(1)中,所述改性镀层选自镍镀层、铜镀层、钴镀层、银镀层、铁镀层、镍磷镀层、镍铁镀层、镍铜镀层中的一种或多种。

5.如权利要求1所述的制备方法,其特征在于,步骤(1)中,所述改性镀层占所述改性固体润滑剂总体积的5%~40%。

6.如权利要求1所述的制备方法,其特征在于,步骤(2)中,所述合金基体粉末为钢、镍铁合金、铜镍锡合金、钛合金和铝合金粉末中的任一种;所述合金基体粉末的平均粒径为20~150μm。

7.如权利要求1所述的制备方法,其特征在于,步骤(2)中,所述改性固体润滑剂占混合粉末体积的1~50%。

8.如权利要求1所述的制备方法,其特征在于,步骤(3)中,所述还原处理采用的还原剂为氢气,还原处理的温度为350~600℃,还原时间为1~2h。

9.如权利要求1所述的制备方法,其特征在于,步骤(1)中,利用化学镀在固体润滑剂表面镀覆改性镀层的步骤如下:

10.如权利要求9所述的制备方法,其特征在于,步骤(b)中,所述还原剂选自乙醛酸、葡萄糖、硼氢化钠、次亚磷酸钠、硼氢化钾或水合肼中的一种或多种。

技术总结

本发明公开了一种柱塞泵用滑靴材料与滑靴座一体化制备方法:(1)利用化学镀在固体润滑剂表面镀覆改性镀层,得到改性固体润滑剂;(2)将合金基体粉末与所述改性固体润滑剂混合,得到混合粉末;(3)将所述混合粉末还原处理,得到还原粉末;(4)将所述还原粉末铺到滑靴座材料上,热压烧结,完成柱塞泵用滑靴材料与滑靴座一体化制备。本发明将滑靴材料与滑靴座通过热压烧结形成一体,通过冶金结合的方式提高滑靴座与滑靴之间的结合强度,解决其可靠性不稳定问题。

技术研发人员:甘雪萍,刘超强,张紫妍

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!