一种高导热相变吸热板及其制作方法与流程

本发明涉及吸热板,具体涉及一种高导热相变吸热板及其制作方法。

背景技术:

1、随着电子设备体积的薄型化、功能的多样化及智能化发展,其内部芯片处理性能不断提升,功耗不断增大,相应的发热量也越来越高。以微电子芯片为例,目前一般已达60~90w/cm2,最高已达200w/cm2。芯片的极限温度多为90~120℃,当超过极限温度时芯片易出现失效。一些学者研究发现:工作环境温度每升高1℃,电子元件可靠性将下降5%。过高的温度导致电子芯片效率降低和使用寿命缩短。

2、据统计,有55%的电子器件失效事故是因为缺乏有效的温度控制措施。传统的依靠单相流体的对流换热方法和强制风冷方法只能用于热流密度不大于10w/cm22的电子器件,对于这种情况已显得无能为力。

3、为了解决以上问题,提高相变材料的导热系数,提高散热器整体导热系数以增加芯片的散热速度是一种重要的技术手段。

4、提高相变材料的导热系数可以在相变材料中加入石墨、铜粉、铝粉等高导热材料,但是,导热系数提高有限,而且为了增加相变材料的导热系数而加入过多的导热材料就会使得相变材料的整体吸热量大大减小,反而影响了散热器的整体散热效果。

技术实现思路

1、针对现有技术的不足,本发明公开了一种高导热相变吸热板及其制作方法,用于解决上述问题。

2、本发明通过以下技术方案予以实现:

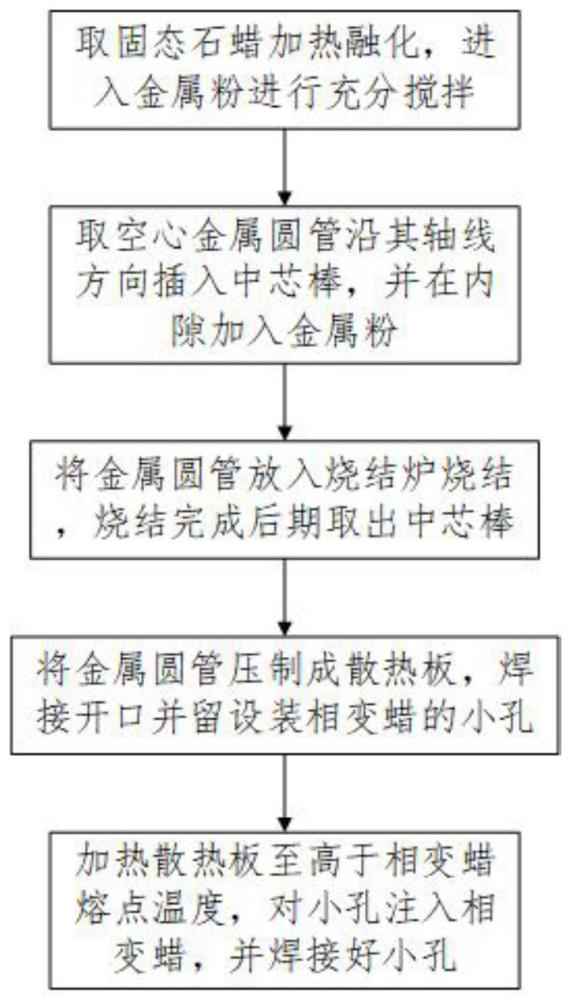

3、第一方面,本发明提供了一种高导热相变吸热板的制作方法,包括以下步骤:

4、取固态石蜡加热融化,进入金属粉进行充分搅拌;

5、取空心金属圆管沿其轴线方向插入中芯棒,并在内隙加入金属粉;

6、将金属圆管放入烧结炉烧结,烧结完成后期取出中芯棒;

7、将金属圆管压制成散热板,焊接开口并留设装相变蜡的小孔;

8、加热散热板至高于相变蜡熔点温度,对小孔注入相变蜡,并焊接好小孔。

9、更进一步的,所述方法中,金属粉包括铜粉、铜合金粉或铝粉。

10、更进一步的,所述方法中,空心金属圆管是两端开口的空心金属圆管。

11、更进一步的,所述空心金属圆管为不锈钢金属圆管、铝制金属圆管、铜制金属圆管或合金金属圆管。

12、更进一步的,所述方法中,加热散热板直至高于相变蜡熔点10-25度。

13、第二方面,本发明提供了一种高导热相变吸热板,所述吸热板由第一方面所述的高导热相变吸热板的制作方法,所制备得到,所述吸热板用于满足大热流密度大功率电子芯片的要求。

14、本发明的有益效果为:

15、本发明利用在散热板内部表面压实一层金属粉,然后利用烧结的工艺,把金属粉烧结在散热器的内部表面,然后,利用压制成型的方法把散热器压制成为所需要的散热器外在形式。本发明专利工艺简单,效果显著,可以满足大热流密度大功率电子芯片的要求。

技术特征:

1.一种高导热相变吸热板的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高导热相变吸热板的制作方法,其特征在于,所述方法中,金属粉包括铜粉、铜合金粉或铝粉。

3.根据权利要求1所述的一种高导热相变吸热板的制作方法,其特征在于,所述方法中,空心金属圆管是两端开口的空心金属圆管。

4.根据权利要求3所述的一种高导热相变吸热板的制作方法,其特征在于,所述空心金属圆管为不锈钢金属圆管、铝制金属圆管、铜制金属圆管或合金金属圆管。

5.根据权利要求1所述的一种高导热相变吸热板的制作方法,其特征在于,所述方法中,加热散热板直至高于相变蜡熔点10-25度。

6.一种高导热相变吸热板,所述吸热板由权利要求1-5任一项所述的高导热相变吸热板的制作方法,所制备得到,其特征在于,所述吸热板用于满足大热流密度大功率电子芯片的要求。

技术总结

本发明涉及吸热板技术领域,具体涉及一种高导热相变吸热板及其制作方法,包括以下步骤:取固态石蜡加热熔化,进入金属粉进行充分搅拌;取空心金属圆管沿其轴线方向插入中芯棒,并在内隙加入金属粉;将金属圆管放入烧结炉烧结,烧结完成后期取出中芯棒;将金属圆管压制成散热板,焊接开口并留设装相变蜡的小孔;加热散热板至高于相变蜡熔点温度,对小孔注入相变蜡,并焊接好小孔。本发明专利工艺简单,效果显著,可以满足大热流密度大功率电子芯片的要求。

技术研发人员:吴俊岭,张硕鹏,张建雨

受保护的技术使用者:河南申豫之星空天技术有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!