蜡模成型变形控制方法与流程

本发明涉及航空发动机或工业燃气轮机叶轮转子熔模精铸蜡模精密成型领域,特别地,涉及一种蜡模成型变形控制方法。

背景技术:

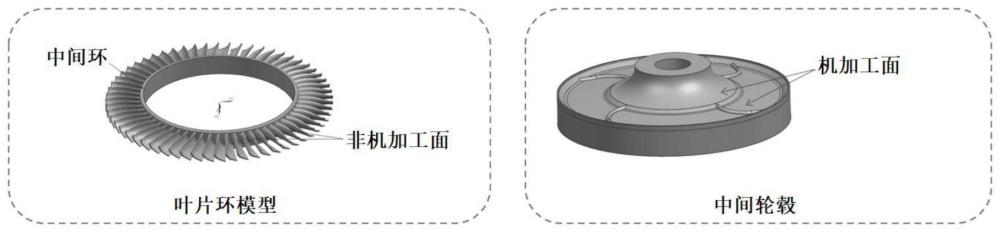

1、中小型航空发动机整体涡轮转子一般由多片(通常为30-90片)叶片与中间轮毂组成,在研制的精铸整体涡轮转子蜡模全部采用单元叶片拼装方式成型。然而采用拼装方式成型蜡模,如图1所示,整个拼装过程完全依靠手工完成,操作者手的力度不一,蜡模配合基准的贴实程度不一,蜡模装配不到位导致错位,加之拼装蜡模收缩率完全依靠经验值确定,故而后序手工打磨去除量大导致影响尺寸精度;手工修整的表面质量无法保证,后序依靠手工打磨修整拼缝耗时且尺寸控制难度大;同时,手工拼修后,易出现虚焊、漏焊受残余应力及组合过程热应力的影响,拼缝位置存在开裂的风险。以上因素综合影响,导致铸件尺寸波动大,经常出现超差问题,部分整体涡轮转子铸件流道、均布及叶型等尺寸精度无法满足设计要求。

2、经调研,目前已报导过熔模制造方法包括一体化的设计方案和圆周方向分体的设计方案。利用一体化蜡模成型方法可以减小由于后期手工拼装带来的误差,但由于大叶轮转子叶片叶身厚度一般在0.4-1.5mm范围内,中间轮毂轴向(厚度)及径向(直径)尺寸相对叶片叶身厚度尺寸差异大,传统蜡模设计方法中厚薄不一导致蜡模各向收缩差异大,中间轮毂的收缩导致叶片发生较大量的翘曲、偏摆等变形现象;圆周方向的分体方式也无法克服由于中间厚大轮毂收缩牵涉到外侧叶片环的翘曲与偏摆等变形现象,同时圆周方向分体熔模有非常高的拼装要求,数十微米的拼装误差会直接影响到对尺寸精度要求极高的流道面的尺寸精度,甚至造成拼装蜡模不合格。

技术实现思路

1、本发明提供了一种蜡模成型变形控制方法,以解决传统拼装蜡模中出现的拼装误差大、尺寸波动大、叶片虚焊等问题,同时克服传统完全一体化叶轮蜡模制备过程中出现的中间轮毂收缩带动叶片发生较大不规律翘曲与偏摆的技术问题。

2、本发明采用的技术方案如下:

3、一种蜡模成型变形控制方法,包括以下步骤:s10:确定注蜡相关条件;s20:采用软件将实际蜡模模型的中间轮毂与叶片环进行分割,以得到多组中间环厚度不同的叶片环模型及对应的多组中间轮毂模型;s30:将多组叶片环模型导入数值模拟软件中进行变形分析,以选出最优叶片环模型;s40:将最优叶片环模型导入数值模拟软件中得到其流道面平均径向收缩量m;s50:对最优叶片环模型的流道面直径进行反向补偿收缩量后进行叶片环蜡模模具设计。

4、进一步地,步骤s10中,注蜡相关条件包括注蜡方式及注蜡参数。

5、进一步地,注蜡方式为:叶片环蜡模,注蜡采用专设流道均匀引入叶片环;中间轮毂蜡模,注蜡方式则采用专设流道引入到轮毂径向中心处;注蜡参数包括:注射速率、最大注塑速率、保压压力、最大锁模力、模具材料、环境温度、模具-熔体热传导系数、注射蜡料材料、注蜡温度、注射压力、合模压力、注射时间、保压时间。

6、进一步地,步骤s20中,考虑叶片环各向收缩,及后续拼装烫修轮毂过程中受热导致叶片变形的因素,对实际蜡模模型的中间轮毂与叶片环进行分割。

7、进一步地,步骤s30具体包括以下步骤:将多组中间环模型导入数值模拟软件中;设置模拟类型为充填、保压与翘曲分析,其余参数按照步骤s10中所确定的注蜡相关条件设置;根据得到的一系列位移场云图,分别对多组叶片环模型的变形均匀度与变形量进行分析;根据分析结果选出最优叶片环模型。

8、进一步地,步骤“根据分析结果选出最优叶片环模型”中,还需考虑后续叶片环蜡模与中间轮毂蜡模拼焊时因滴入热态的蜡导致中间环变形,及现有叶片拼装成型的叶片环蜡模的厚度。

9、进一步地,步骤s50中,叶片环蜡模成型过程中采用直径尺寸可调式夹具对叶片环蜡模的流道面直径尺寸进行反向补偿及修正,以获得最优流道面直径尺寸。

10、进一步地,步骤s50后,还包括步骤:s60:将优化后的工艺参数应用于实际生产,并验证蜡模结果的可靠性。

11、进一步地,步骤s60包括:对整体模压制的叶片环蜡模与现有分体拼装的拼装蜡模的蜡模尺寸状态进行对比评价。

12、进一步地,步骤s60还包括:对由叶片环蜡模成型的铸件实物与由拼装蜡模成型的铸件实物的铸件尺寸状态进行对比评价。

13、本发明具有以下有益效果:

14、目前已报导过熔模制造方法包括一体化的设计方案和圆周方向分体的熔模设计方案,与已报导过的制造方案不同,本发明中,采用的径向分割方式,由于将厚大的中间轮毂与外侧叶片环分割开来,从而可有效地抑制厚大中间轮毂蜡模成型时收缩对于叶片环蜡模造成的翘曲、偏摆效应,同时还消除了传统拼装蜡模中出现的拼装误差大、尺寸波动大、叶片虚焊等现象,从而提高蜡模成型精度、降低后续打磨修整难度及生产成本;本发明方法中,还采用注蜡数值模拟与数据分析相结合的方法,提高工作效率,且通过此方法选出的具体叶片环径向分体厚度参数可靠性较高,适用于实际生产,且采用该方法成型的蜡模投产,铸件尺寸精度可达到ct4级。

15、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种蜡模成型变形控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的蜡模成型变形控制方法,其特征在于,

3.根据权利要求2所述的蜡模成型变形控制方法,其特征在于,

4.根据权利要求1所述的蜡模成型变形控制方法,其特征在于,

5.根据权利要求1所述的蜡模成型变形控制方法,其特征在于,步骤s30具体包括以下步骤:

6.根据权利要求5所述的蜡模成型变形控制方法,其特征在于,

7.根据权利要求1所述的蜡模成型变形控制方法,其特征在于,

8.根据权利要求1所述的蜡模成型变形控制方法,其特征在于,步骤s50后,还包括步骤:s60:将优化后的工艺参数应用于实际生产,并验证蜡模结果的可靠性。

9.根据权利要求8所述的蜡模成型变形控制方法,其特征在于,步骤s60包括:

10.根据权利要求9所述的蜡模成型变形控制方法,其特征在于,步骤s60还包括:

技术总结

本发明公开了一种蜡模成型变形控制方法,包括以下步骤:确定注蜡相关条件;采用软件将实际蜡模模型的中间轮毂与叶片环进行分割,以得到多组中间环厚度不同的叶片环模型及对应的多组中间轮毂模型;将多组叶片环模型导入数值模拟软件中进行变形分析,以选出最优叶片环模型;将最优叶片环模型导入数值模拟软件中得到其流道面平均径向收缩量m;对最优叶片环模型的流道面直径进行反向补偿收缩量后进行叶片环蜡模模具设计。本发明中,采用径向分割方式,可有效抑制厚大中间轮毂蜡模成型时收缩对于叶片环蜡模造成的翘曲、偏摆效应,同时还消除传统拼装蜡模中出现的拼装误差大、尺寸波动大、叶片虚焊等现象,提高蜡模成型精度、降低后续打磨修整难度。

技术研发人员:谭诗薪,闫彬,陶楚藩,陶晓建,钟文惠,付长安,左华付,雷四雄,陈雅,李兰军

受保护的技术使用者:中国航发南方工业有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!