一种冷旋锻ERW油缸用钢管及其制造方法与流程

本发明属于钢管制造,更具体地说,涉及一种冷旋锻erw油缸用钢管及其制造方法。

背景技术:

1、随着经济持续健康快速发展,各种重大基础设施的建设进入新的发展高潮,工程机械需求量大幅度增长。液压油缸产品作为主机的重要配件发展前景十分广阔,仅挖掘机国内年需求量将达到万余台。近年来我国不断加大对各行业支持,并推出一些列的利好政策,鼓励先进制造业发展及加强技术创新,注重研发和生产新型的液压油缸。

2、由于液压油缸需要承受较高的压力往复运动,因此缸筒需要具有较高的强度和韧性的同时,还需要具有较高的尺寸精度和表面质量,因此对对油缸筒用钢管有着较高的要求。

3、经检索,关于油缸缸筒用钢管以及制备工艺,已经公开了如下相关专利。

4、1)中国专利cn 107746916 a公开了一种油缸用无缝钢管的制造方法;

5、2)中国专利cn 112095049 a公开了一种油缸用无缝钢管的替代新材料;

6、3)中国专利cn 114836681 a公开了一种抗疲劳性能良好的高强度无缝钢管及其制造方法;

7、4)中国专利cn 102527767 a公开了一种高精密液压油缸用冷拔焊管制造工艺;

8、5)中国专利cn 104646449 a公开了一种液压油缸用冷拔焊管的制造方法;

9、6)中国专利cn 110052792 a公开了一种液压缸用缸筒的制造方法。

10、其中,前三篇相关专利中采用无缝钢管,其工序主要为:棒材加热→穿孔→毛管→轧制→荒管→轧制(减径)→光管→冷却→锯切→正火→矫直(探伤)→冷拔(先酸洗皂化去除氧化铁皮,在减径减壁厚冷拔,一般为了提高钢管尺寸精度及表面质量,多采用多道次冷拔)→去应力回火→探伤→成品。其缺点在于,整个工艺流程复杂,制造成本较高。

11、后三篇相关专利中采用焊管替代无缝钢管,虽然能够在一定程度上简化工艺流程。但专利cn 102527767a和cn 104646449 a两件专利中,均包括冷拔工序,且冷拔工序前、后会增加相应的热处理工序和酸洗等工序;而cn 110052792 a中,在工序中增加了焊管的调质处理(淬火+回火),同样延长了工艺流程,不利于成本的控制。因此其工艺流程仍有待进一步优化。

技术实现思路

1、1、要解决的问题

2、针对以上现有技术中存在的至少一些问题,本发明提出一种冷旋锻erw油缸用钢管及其制造方法,其目的在于解决现有的油缸成品管工艺流程长、成本高的问题。

3、2、技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明的一种冷旋锻erw油缸用钢管,所述钢管的化学成分重量百分比为,

6、c:0.05%~0.07%、si:0.05%~0.15%、mn:1.50%~1.70%、p≤0.010%、s≤0.0050%、als:0.025%~0.055%、nb:0.035%~0.045%、ti:0.060%~0.070%、cr:0.10%~0.20%、n:≤0.0040%、h:≤0.0002%、ceq≤0.39,其余为fe和不可避免杂质。

7、进一步地,所述冷旋锻erw油缸用钢管的屈服强度≥600mpa,抗拉强度≥650mpa,延伸率≥15%,成品在室温与-20℃条件下10mm*10mm*55mm规格v型冲击试样吸收功≥170j。

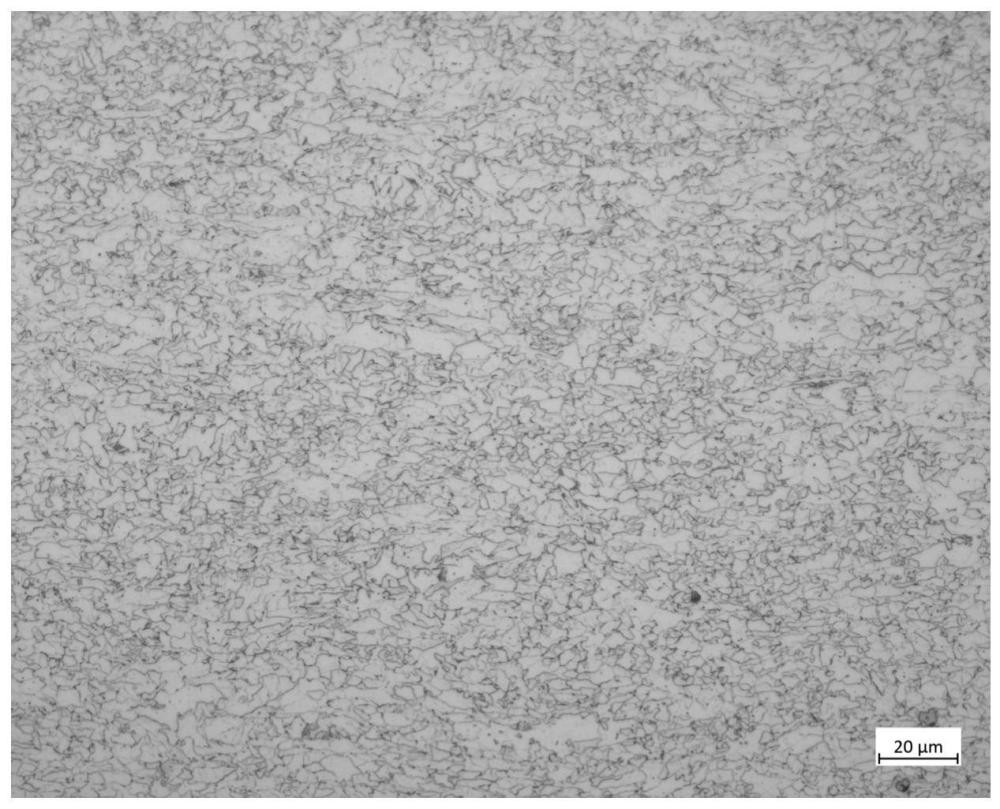

8、进一步地,所述冷旋锻erw油缸用钢管的金相组织为体积百分比为25~55%的铁素体及体积百分比为45~75%的珠光体,晶粒度为12.5~15.0。

9、本发明的一种冷旋锻erw油缸用钢管的制造方法,包括以下步骤,铁水预处理→转炉冶炼→合金微调站→lf→rh→连铸→热轧→热轧钢卷→分条→高频电阻焊→探伤→矫直→锯切→冷旋锻→成品;其中,erw焊管时增加在线焊缝热处理降低焊缝冷却速度。

10、进一步地,铸坯在加热炉中加热1.5~3.5小时,出炉温度控制在1240℃~1270℃。

11、进一步地,粗轧采用3+3道次轧制,除鳞水全开;精轧入口温度为1010~1050℃,终轧温度控制在850℃~890℃。

12、进一步地,精轧后采用层流冷却方式,冷却速度≥40℃/s;热轧工序卷取温度为500~650℃。

13、进一步地,分条卷w=3.14*d0-2*t0+2.0mm,其中,w为分条卷宽度,d0为焊接管外径,t0为原材料厚度。

14、进一步地,焊后焊缝位置加热温度为650~750℃。

15、3、有益效果

16、相比于现有技术,本发明的有益效果为:

17、(1)本发明的一种冷旋锻erw油缸用钢管的制造方法,采用钢板→分条→高频电阻焊(erw)→矫直→探伤→锯切→冷旋锻→成品新的工艺,避免了高温加热、穿孔、冷轧(拔)前的正火热处理及酸洗等工序,大大缩短了生产流程,降低了生产成本并提高了生产效率;同时,通过冷旋锻可有效避免成品内壁衔磨时出现振刀纹,保证内壁质量。另外,采取erw焊管时增加在线焊缝热处理的方式降低焊缝冷却速度,可保证焊缝位置与母材位置组织、性能基本一致。

18、(2)本发明的一种冷旋锻erw油缸用钢管的制造方法,通过冷旋锻加工,可以实现对管坯进行减径增壁厚作用,以及提升管坯尺寸精度与表面质量,实现管坯尺寸精度及表面质量与冷拔管坯相当水平,且冷旋锻后的管坯不需要再次经过退火处理。此外,可通过改变分条宽度的方式来获得不同的管径,且在后续冷旋锻加工过程中可以通过对管径及壁厚的控制来获得最终的成品尺寸,因此使得液压油缸用冷旋锻erw钢管制造方法更加灵活、高效,从而有利于进一步降低库存。

19、(3)本发明的一种冷旋锻erw油缸用钢管的制造方法,采取低c成分设计,成分避开包晶钢成分区间,铸坯角部无裂纹等缺陷产生,提升产品质量及并实现铸坯免清角。同时,对n、h及s含量进行严格控制,以保证管坯无气孔及大尺寸夹杂等缺陷。另外,通过低c含量可进一步降低ceq,并保证ceq≤0.39,从而进一步提升材料的焊接性能,保证焊管焊缝及成品油缸缸底和油口的焊接质量。

技术特征:

1.一种冷旋锻erw油缸用钢管,其特征在于:所述钢管的化学成分重量百分比为,

2.根据权利要求1所述的一种冷旋锻erw油缸用钢管,其特征在于:所述冷旋锻erw油缸用钢管的屈服强度≥600mpa,抗拉强度≥650mpa,延伸率≥15%,成品在室温与-20℃条件下10mm*10mm*55mm规格v型冲击试样吸收功≥170j。

3.根据权利要求2所述的一种冷旋锻erw油缸用钢管,其特征在于:所述冷旋锻erw油缸用钢管的金相组织为体积百分比为25~55%的铁素体及体积百分比为45~75%的珠光体,晶粒度为12.5~15.0。

4.如权利要求1-3中任一项所述的一种冷旋锻erw油缸用钢管的制造方法,其特征在于:包括以下步骤,铁水预处理→转炉冶炼→合金微调站→lf→rh→连铸→热轧→热轧钢卷→分条→高频电阻焊→探伤→矫直→锯切→冷旋锻→成品;其中,erw焊管时增加在线焊缝热处理降低焊缝冷却速度。

5.根据权利要求4所述的一种冷旋锻erw油缸用钢管的制造方法,其特征在于:铸坯在加热炉中加热1.5~3.5小时,出炉温度控制在1240℃~1270℃。

6.根据权利要求5所述的一种冷旋锻erw油缸用钢管的制造方法,其特征在于:粗轧采用3+3道次轧制,除鳞水全开;精轧入口温度为1010~1050℃,终轧温度控制在850℃~890℃。

7.根据权利要求6所述的一种冷旋锻erw油缸用钢管的制造方法,其特征在于:精轧后采用层流冷却方式,冷却速度≥40℃/s;热轧工序卷取温度为500~650℃。

8.根据权利要求7所述的一种冷旋锻erw油缸用钢管的制造方法,其特征在于:分条卷w=3.14*d0-2*t0+2.0mm,其中,w为分条卷宽度,d0为焊接管外径,t0为原材料厚度。

9.根据权利要求8所述的一种冷旋锻erw油缸用钢管的制造方法,其特征在于:焊后焊缝位置加热温度为650~750℃。

技术总结

本发明公开了一种冷旋锻ERW油缸用钢管及其制造方法,属于钢管制造技术领域。本发明的的化学成分重量百分比为,C:0.05%~0.07%、Si:0.05%~0.15%、Mn:1.50%~1.70%、P≤0.010%、S≤0.0050%、Als:0.025%~0.055%、Nb:0.035%~0.045%、Ti:0.060%~0.070%、Cr:0.10%~0.20%、N:≤0.0040%、H:≤0.0002%、Ceq≤0.39,其余为Fe和不可避免杂质。本发明采用钢板→分条→高频电阻焊(ERW)→矫直→探伤→锯切→冷旋锻→成品新的工艺,避免了高温加热、穿孔、冷轧(拔)前的正火热处理及酸洗等工序,大大缩短了生产流程,降低了生产成本并提高了生产效率。

技术研发人员:崔磊,刘阳,尹雪,谷海容,马聪,文亮,吴骏,卢茜倩,田志俊,陈忠,白丽杨,彭正波

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!