一种静电吸盘的制备方法与流程

本发明涉及化学气相沉积制作加热,具体涉及一种静电吸盘的制备方法。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、半导体器件制造过程中,对晶圆进行刻蚀、沉积或光刻等处理操作时,晶圆必须被稳定、准确的固定在指定位置上。现在半导体加工工艺中晶圆固定方式主要有机械夹持头夹持、真空吸附和静电吸附三种方式。机械夹持对晶圆表面可能造成损伤,颗粒污染度较高;真空吸附无法用于低压环境,不能对晶圆温度进行有效控制,对于脆弱或超薄的晶圆不是最佳选择;而静电吸附不需要物理触碰,降低了机械损伤和污染的风险。

3、晶圆在加工工艺中需要保持一定的温度,采用烧结体陶瓷基板的静电吸盘,由于发热材料与基板材料热膨胀系数的差异,会产生热应力而出现应变,从而导致晶片温度分布不均;同时吸附面利用库仑力进行吸附所需要的几千伏高压可能会导致表面绝缘的破坏。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种兼具吸附和加热功能的静电吸盘的制备方法。

2、为了达到以上目的,本发明采取以下技术方案:

3、一种静电吸盘的制备方法,包括以下步骤:

4、s1:静电吸盘基体为石墨基体,加工石墨基体并保证基体两面平行度小于或等于0.05mm;然后对基体表面进行第一次喷砂处理,喷砂后的表面粗糙度为ra1-5um;

5、s2:将石墨基体装入cvd沉积炉中,在表面包覆一层厚度为100-1000um的热解氮化硼涂层;

6、s3:将表面沉积上述厚度氮化硼的基体进行修磨处理,确保两面平行度小于或等于0.03um,然后对基体表面进行第二次喷砂处理,喷砂后的表面粗糙度为ra1-4um;

7、s4:将步骤s3中处理后的基体装入cvd沉积炉中,在表面包覆一层厚度为10-200um的热解石墨涂层;

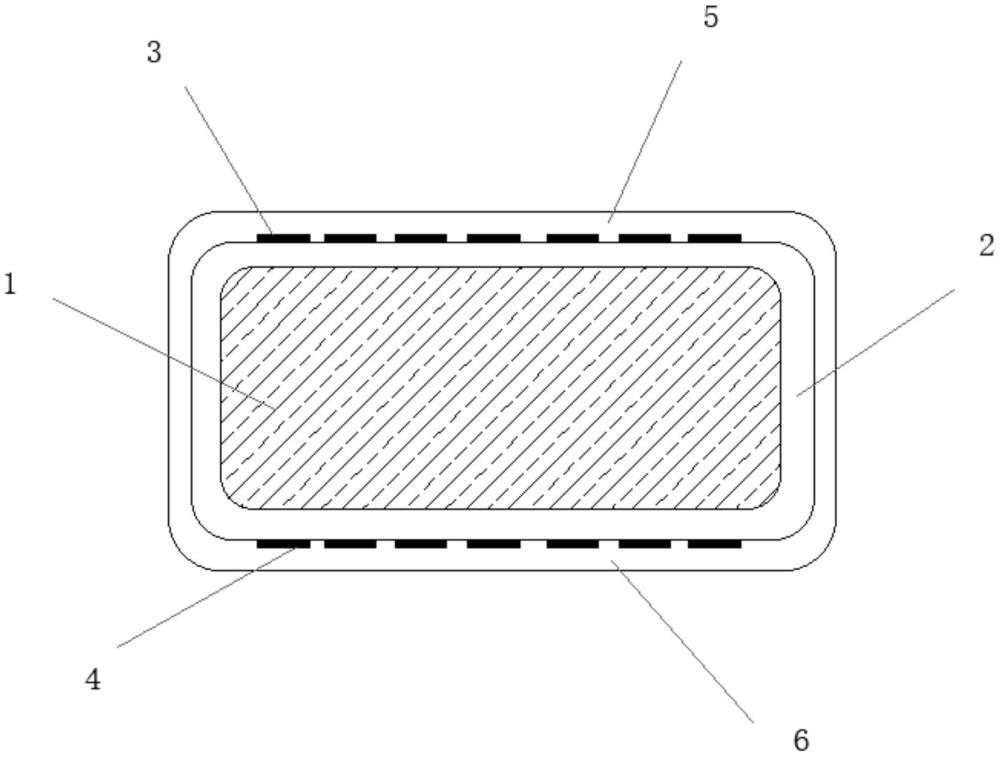

8、s5:将包覆热解石墨的基体进行电路雕刻,一面为加热器电路形态的加热面,另一面为静电吸附电路形态;

9、s6:将加工完成的电路基体进行表面处理,表面粗糙度为ra0.5-3um,然后装入cvd炉后对吸附面进行掺c pbn涂层;

10、s7:吸附面沉积涂层后,再将基体装入cvd炉中对加热面进行pbn涂层,涂层厚度为100-500um;

11、s8:对步骤s7中处理后的基体两面进行精密磨削处理,使两面平行度小于或等于0.03mm;然后对吸附面进行抛光处理,表面粗糙度ra≤0.6um。

12、在步骤s2中,沉积过程中控制温度为1500-2000℃,压力为10-1000pa,以氮气为载气,反应气体比例nh3:bcl3=(1-10):1。

13、在步骤s4中,沉积过程温度控制为1400-2000℃,压力为10-1000pa。气体反应比例n2:ch4=(2-10):1。

14、在步骤s6中,沉积过程中控制温度为1500-2000℃,压力为10-1000pa,以氮气为载气,反应气体比例nh3:bcl3:ch4=(1-10):1:(0.1-3)。

15、在步骤s7中,沉积过程中控制温度为1500-2000℃,压力为10-1000pa,以氮气为载气,反应气体比例nh3:bcl3=(1-10):1。

16、本发明的有益效果如下:以石墨作为基板,基板整体依次沉积一定厚度的氮化硼涂层和热解石墨涂层,将一面热解石墨涂层加工成加热电路形态,另一面加工成在吸附电路形态;最后对加热面沉积一层氮化硼涂层,而对吸附面的pbn涂层则进行掺c沉积。如此,使得热解氮化硼涂层和热解石墨导电层均具有很高的致密性及稳定性,在使用过程中静电吸盘本体不会造成污染;采用了和热解氮化硼膨胀系数相近的石墨材质作为基体,避免了反复升温、降温因不同材质膨胀系数差异大造成的应力应变而导致的形变;通过对吸附面pbn涂层中掺杂c,提高了pbn涂层的致密度、抗击穿能力。

技术特征:

1.一种静电吸盘的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述静电吸盘的制备方法,其特征在于:

3.根据权利要求1所述静电吸盘的制备方法,其特征在于:

4.根据权利要求1所述静电吸盘的制备方法,其特征在于:

5.根据权利要求1所述静电吸盘的制备方法,其特征在于:

技术总结

本发明属于化学气相沉积制作加热技术领域,具体涉及一种静电吸盘的制备方法,通过以石墨作为基板,基板整体依次沉积一定厚度的氮化硼涂层和热解石墨涂层,将一面热解石墨涂层加工成加热电路形态,另一面加工成在吸附电路形态;最后对加热面沉积一层氮化硼涂层,而对吸附面的PBN涂层则进行掺C沉积。热解氮化硼涂层和热解石墨导电层均具有很高的致密性及稳定性,在使用过程中静电吸盘本体不会造成污染;采用了和热解氮化硼膨胀系数相近的石墨材质作为基体,避免了反复升温、降温因不同材质膨胀系数差异大造成的应力应变而导致的形变;通过对吸附面PBN涂层中掺杂C,提高了PBN涂层的致密度、抗击穿能力。

技术研发人员:刘汝强,张峰,王殿春,吴思华

受保护的技术使用者:山东国晶新材料有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!