一种高硫钢及其制备工艺的制作方法

本发明涉及冶炼,具体来说,涉及一种高硫钢及其制备工艺。

背景技术:

1、乘用车发动机胀断连杆用高s钢c70s6,钢种特性需要较高的s含量,且要求范围极窄,控制难度大,为追求较为稳定的s含量控制水平,则需要将炉渣碱度控制至相对较低的水平,较低的炉渣碱度又导致lf升温困难,过低的碱度导致的渣层较薄同时导致顶渣对钢水的保护性差,对脱氧及钢水的保护性下降等一系列矛盾。

2、因此,缺少一种能够实现高s钢种成分的精控的工艺。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、本发明的目的在于提供一种高硫钢及其制备工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种高硫钢,包括组分和质量百分比为:c:0.67%-0.73%、si:0.15%-0.25%、mn:0.45%-0.65%、p:≤0.045%、s:0.060%-0.070%、cr:0.10%-0.20%、mo:≤0.06%、ni:≤0.20%、v:0.03%-0.04%、al:≤0.03%、n:0.012%-0.016%,余量为fe和不可避免的杂质。

4、进一步的,最佳组分和质量百分比为c:0.69%-0.72%、si:0.16%-0.24%、mn:0.55%-0.60%、p:≤0.020%、s:0.060%-0.070%、cr:0.10%-0.15%、mo:≤0.03%、ni:0.05%-0.07%、v:0.03%-0.04%、al:≤0.008%、n:0.012%-0.016%,余量为fe和不可避免的杂质。

5、根据本申请的另一个方面提供了一种高硫钢的制备工艺,包括以下步骤:

6、步骤s1、转炉工序;

7、步骤s2、精炼工序;

8、步骤s3、vd工序;

9、步骤s4、连铸工序。

10、进一步的,所述步骤s1具体包括以下工序:

11、s11、转炉冶炼脱氧合金化;

12、s12、出钢时进行脱氧合金化。

13、其中,所述步骤s11中出钢成分控制要求:c:0.06%-0.18%,p≤0.012%,出钢温度≥1600℃;

14、所述步骤s12具体包括以下步骤:

15、s121、出钢1/3后加入10-50kg增碳剂,0.5-1kg/t的铝锭预脱氧,并加入高纯硅铁、高碳铬铁、中碳锰铁进行合金化;

16、s122、出钢2/3后一次性加入10-11kg/t的促净剂和3-4kg/t的石灰造渣料,形成钢包顶渣。

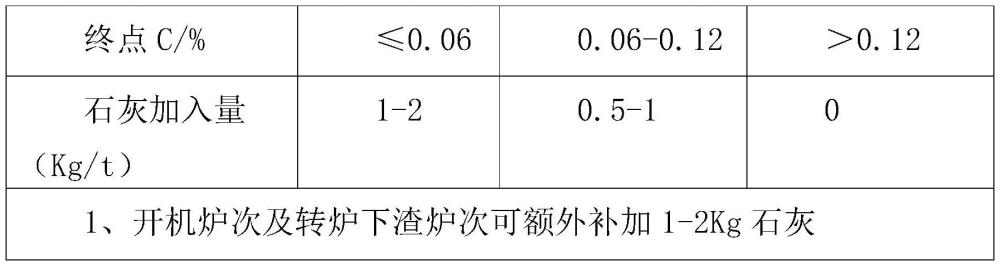

17、进一步的,所述步骤s2具体包括以下步骤:

18、s21、将步骤s122获得的钢包顶渣进站后,根据转炉终点c含量及下渣情况进行精炼渣的调整;

19、s22、升温5min埋弧稳定后,采用电石+碳化硅进行渣面混合脱氧;

20、s23、控制除尘开度,使炉内保持微正压氛围;

21、s24、一次升温后将al按照目标值0.020%控制,精炼结束前5min加入2.3kg/t的石英砂,使得目标二元碱度为2.5-2.85;

22、s25、吊包前以120m/min的速度喂入纯钙线0.6-1m/t,喂线结束取长柄样后出站,检测钢中n含量及s含量,出站温度目标:1625-1660℃。

23、其中,步骤s21中转炉终点c含量和精炼渣的调整关系如下:

24、终点c≤0.06%时,石灰加入量为1-2kg/t;

25、终点c0.06%-0.12%时,石灰加入量为0.5-1kg/t;

26、终点c>0.12%时,石灰加入量为0;

27、其中,开机炉次及转炉下渣炉次可额外补加1-2kg石灰;

28、同时,所述步骤s22中,采用的电石+碳化硅混合比例1:2,采用少量多批次的方式,均匀的撒在渣面上,用量控制不低于2kg/t。

29、进一步的,所述步骤s3具体包括以下步骤:

30、s31、vd进站,破壳结束后,以80m/min的速度喂入硫磺线3m/t,喂入目标s含量为0.070%;

31、s32、抽真空作业,目标真空≤67pa保持时间≥10min;

32、s33、钢包底吹氮气增氮,保持结束后,通过钢包底吹氮气增氮,吹入量100-110nl/t,抬盖切换氩气软吹,氩气软吹的流量为10-30nl/min,软吹后取s样送检做碳硫检测,n样做氮含量检测,根据s成分来样,喂入硫磺线调整钢水s成分至0.070%,根据n含量检测结果喂入氮化锰铁线调整钢中氮含量至0.140%-0.160%;

33、s34、软吹,软吹时间≥20min,开机水出站前5min喂入纯钙线0.4m/t进行钙处理,其余炉次不喂,出站温度1515℃-1550℃,其中,过热度目标20-35℃。

34、进一步的,所述步骤s4具体包括以下步骤:

35、s41、连铸使用整体式塞棒中包,开浇前对中间包冲击区及各个流次间进行氩气吹扫;

36、s42、然后启动钢包滑板开浇,目标过热度开机30-40℃,连浇20-35℃,拉速控制在0.95m/min,结晶器水流量为1900l/min,结晶器电磁搅拌参数为电流400a、频率2hz,末端电磁搅拌参数为电流500a、频率10hz,浇注过程全程保护浇注。

37、与现有技术相比,本发明具有以下有益效果:

38、(1)、通过初期造渣料的加入实现精炼前期高碱度的控制目标,有利于精炼脱氧以及升温埋弧,解决精炼脱氧以及升温的问题;过精炼后期变渣操作,降低炉渣碱度,满足vd工序低碱度稳定控硫的需求;通过精炼前期控al,将钢中al含量控制在相对高位,以抵消精炼结束石英砂加入后带来的二次氧化,即以al保障钢中低氧状态。

39、(2)、通过精炼结束后的轻钙处理操作,一方面能够对变渣后硅铝反应生产的氧化性进行变性处理,另一方面破空后钢中残余的钙可以对钢种的夹杂物有球化处理的效果,有利于降低硫化物等级;通过真空前喂入s磺线的二次控硫方案,能够大大减轻真空后一次性喂s导致的喂线量大、取样不准、容错率低等压力,能够有力保障高s钢种s含量的精准控制;通过底吹氮气+氮化线微调的作业方案,能够低成本的情况下实现氮含量的控制;连铸的全程保护浇铸,有利于s含量的稳定控制。

技术特征:

1.一种高硫钢,其特征在于,包括组分和质量百分比为:c:0.67%-0.73%、si:0.15%-0.25%、mn:0.45%-0.65%、p:≤0.045%、s:0.060%-0.070%、cr:0.10%-0.20%、mo:≤0.06%、ni:≤0.20%、v:0.03%-0.04%、al:≤0.03%、n:0.012%-0.016%,余量为fe和不可避免的杂质。

2.根据权利要求1所述的一种高硫钢,其特征在于,最佳组分和质量百分比为c:0.69%-0.72%、si:0.16%-0.24%、mn:0.55%-0.60%、p:≤0.020%、s:0.060%-0.070%、cr:0.10%-0.15%、mo:≤0.03%、ni:0.05%-0.07%、v:0.03%-0.04%、al:≤0.008%、n:0.012%-0.016%,余量为fe和不可避免的杂质。

3.一种高硫钢的制备工艺,用于权利要求1中高硫钢的制备,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种高硫钢的制备工艺,其特征在于,所述步骤s1具体包括以下工序:

5.根据权利要求4所述的一种高硫钢的制备工艺,其特征在于,所述步骤s11中出钢成分控制要求:c:0.06%-0.18%,p≤0.012%,出钢温度≥1600℃;

6.根据权利要求5所述的一种高硫钢的制备工艺,其特征在于,所述步骤s2具体包括以下步骤:

7.根据权利要求6所述的一种高硫钢的制备工艺,其特征在于,所述步骤s21中转炉终点c含量和精炼渣的调整关系如下:

8.根据权利要求7所述的一种高硫钢的制备工艺,其特征在于,所述步骤s3具体包括以下步骤:

9.根据权利要求8所述的一种高硫钢的制备工艺,其特征在于,所述步骤s4具体包括以下步骤:

技术总结

本发明公开了一种高硫钢,包括组分和质量百分比为:C:0.67%‑0.73%、Si:0.15%‑0.25%、Mn:0.45%‑0.65%、P:≤0.045%、S:0.060%‑0.070%、Cr:0.10%‑0.20%、Mo:≤0.06%、Ni:≤0.20%、V:0.03%‑0.04%、Al:≤0.03%、N:0.012%‑0.016%,余量为Fe和杂质。本申请提供了一种高硫钢的制备工艺,包括以下步骤:步骤S1、转炉工序;步骤S2、精炼工序;步骤S3、VD工序;步骤S4、连铸工序。有益效果:将钢中Al含量控制在相对高位,以抵消精炼结束石英砂加入后带来的二次氧化,即以Al保障钢中低氧状态。

技术研发人员:张贺,韩德飞,安金敏,邵云飞,范泽宇,沈庆,肖丹平

受保护的技术使用者:江苏联峰实业有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!