用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构及方法与流程

本发明属于熔模精铸,具体属于一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构及方法。

背景技术:

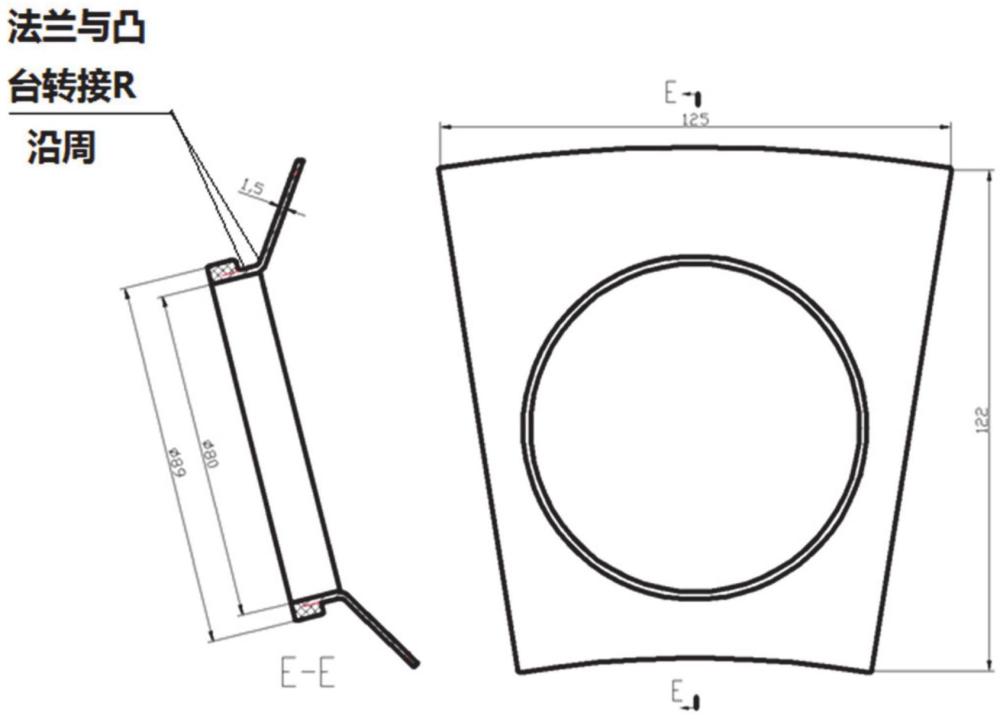

1、目前,国际上高性能航空发动机燃烧室温度约1950k~2200k,为保证火焰筒有较长的使用寿命和改善燃烧综合性能,国内外都采用高效复合冷却技术的火焰筒,挡溅盘是这种高效复合冷却火焰筒中的重要结构部件。挡溅盘位于火焰筒头部,火焰筒头部采用冲击强制对流冷却方式,冷却空气从转接段上均匀分布的冲击孔进入由转接段和挡溅盘之间形成的对流换热通道,首先强制冲击冷却挡溅盘,然后向四周流动。因此,挡溅盘一面承受主燃区高温燃气冲刷,另一面受冷却空气气流冲刷,挡溅盘吸收的对流和辐射热量都很大,冷、热面的壁温差在80k~100k左右,这种先进结构火焰筒挡溅盘工作温度高达900℃左右,同时需要满足较高的力学性能,传统挡溅盘采用固溶强化钴基高温合金,最高承温能力为700℃,高周疲劳、持久蠕变等高温性能较弱,已远远不能满足先进航空发动机火焰筒需求,因此,先进航空发动机将挡溅盘从钴基高温合金改为第二代单晶dd6合金,这种改动虽然使燃烧室主燃区温度得到很大提高,但是由于挡溅盘独特的结构特点,使得制造难度大幅提升,挡溅盘铸件总高为122mm,总宽为125mm,铸件主体部分的异形型面由三个锥面组成,沿周壁厚为2mm,锥面中间是一个直径为φ80mm的大圆孔。要求铸件小角度晶界不大于8°。

2、单晶涡轮叶片的制造工艺已相对成熟,但是对于这类大尺寸薄壁异形单晶铸件的制造工艺并没有见到相关资料和报道,这类单晶铸件尺寸大,晶体生长过程中容易发生扭转和偏移,产生大角度杂晶;壁薄,定向凝固过程中容易在边角处自发形核,产生杂晶;铸件中间有一个大圆孔,导致晶体生长不连续,容易产生断晶、杂晶风险。而且壁厚相差较大,结构应力较大,容易产生再结晶缺陷,凝固高点由于没有足够的金属补缩,容易产生疏松缺陷。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构及方法,通过控制该类铸件单晶完整性和冶金缺陷从而获得冶金质量良好的单晶挡溅盘铸件,解决了该类铸件研制过程中出现的各种技术难题,取得了很好的效果。

2、为实现上述目的,本发明提供如下技术方案:一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,包括一体化设计的起始端、螺旋选晶段、第一引晶条、第二引晶条、单晶挡溅盘蜡模件和补缩段,起始端用于与浇筑组件连接,第一引晶条与单晶挡溅盘蜡模件的顶部连接,第二引晶条与单晶挡溅盘蜡模件底部连接,单晶挡溅盘蜡模件法兰中部圆孔内圆和外圆的最上端面最后凝固部位均粘贴有半环形工艺补贴,单晶挡溅盘蜡模件上远离引晶条的一端在其顶部和底部均设置有一补缩段,两个补缩段不连接。

3、进一步的,单晶挡溅盘蜡模件的凸台处与法兰相接部位所有转接r均按照图纸上差设计,法兰中部圆孔的外圆处直径按照设计允许的最上限设计,内圆按照设计允许的最下限设计。

4、进一步的,单晶挡溅盘蜡模件上设置半环形工艺补贴的长度为法兰中部圆孔周长的1/3,半环形工艺补贴在浇注热处理后打磨去除。

5、进一步的,补缩段与单晶挡溅盘蜡模件连接部位为圆形,则补缩段连接段的弧长为单晶挡溅盘蜡模件法兰中部圆孔周长的1/4;补缩段与单晶挡溅盘蜡模件连接部位不为圆形,则补缩段连接段的长度与单晶挡溅盘蜡模件的宽度相当;补缩段高度为20mm-30mm。

6、进一步的,单晶挡溅盘蜡模件的单晶挡溅盘法兰边通过第一引晶条与螺旋选晶器连接,单晶挡溅盘蜡模件的单晶挡溅盘薄壁锥面通过第二引晶条与螺旋选晶器连接,第一引晶条与第二引晶条与单晶挡溅盘连接的转接r为r10-r30。

7、进一步的,第一引晶条与第二引晶条下端宽度相同,第一引晶条上端与单晶挡溅盘法兰边的连接宽度为法兰周长的1/6,第二引晶条上端与单晶挡溅盘薄壁锥面的连接宽度与单晶挡溅盘薄壁锥面的宽度相当。

8、本发明提供一种蜡模组合浇筑结构,包括结晶底盘、浇筑组件和上述蜡模结构,浇筑组件设置在结晶底盘中部,多个蜡模结构围绕浇筑组件均布设置在结晶底盘上,多个蜡模结构的起始端均与浇筑组件出口连通.

9、进一步的,所述浇筑组件包括浇口杯和设置在浇口杯底部的直浇道,直浇道出口与蜡模结构的起始端连通,浇口杯通过连接杆与单晶挡溅盘蜡模件底部的补缩段连接,连接杆与补缩段连接时用蜡料堆积形成近似三角形进行加固。

10、本发明提供一种薄壁异形大尺寸单晶挡溅盘的铸造方法,对上述蜡模结构制壳,对制好的型壳进行浇注,得到薄壁异形大尺寸单晶挡溅盘。

11、进一步的,采用上述蜡模组合浇筑结构对制好的型壳进行浇注,得到薄壁异形大尺寸单晶挡溅盘。

12、与现有技术相比,本发明至少具有以下有益效果:

13、本发明提供一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,将起始端、螺旋选晶段、第一引晶条、第二引晶条、单晶挡溅盘蜡模件和补缩段一体化设计,获得了一致性良好的高质量蜡模件,保证了铸件单晶完整性和晶体取向,同时提高了生产效率;进一步的,单晶挡溅盘蜡模件上下端面均设置了补缩段,并且提出了补缩段不可封闭的设计理念,以降低应力水平,避免再结晶产生;同时提出了多部位不连续截面薄壁铸件引晶方案,在螺旋选晶段与单晶挡溅盘蜡模件之间设置第一引晶条和第二引晶条,很好地解决了该类铸件单晶完整性超差问题;针对环形薄壁单晶铸件定向凝固高点疏松问题,本发明提出了半环形补缩方案,在单晶挡溅盘蜡模件法兰中部圆孔内圆和外圆的最上端面最后凝固部位(即对容易出现疏松处)粘贴半环形工艺补贴有效解决了环形薄壁单晶铸件凝固高点疏松问题;

14、综上,采用本发明蜡模结构可生产出冶金质量完全合格的薄壁异形大尺寸单晶挡溅盘铸件。

技术特征:

1.一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,其特征在于,包括一体化设计的起始端、螺旋选晶段、第一引晶条、第二引晶条、单晶挡溅盘蜡模件和补缩段,起始端用于与浇筑组件连接,第一引晶条与单晶挡溅盘蜡模件的顶部连接,第二引晶条与单晶挡溅盘蜡模件底部连接,单晶挡溅盘蜡模件法兰中部圆孔内圆和外圆的最上端面最后凝固部位均粘贴有半环形工艺补贴,单晶挡溅盘蜡模件上远离引晶条的一端在其顶部和底部均设置有一补缩段,两个补缩段不连接。

2.根据权利要求1所述的一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,其特征在于,单晶挡溅盘蜡模件的凸台处与法兰相接部位所有转接r均按照图纸上差设计,法兰中部圆孔的外圆处直径按照设计允许的最上限设计,内圆按照设计允许的最下限设计。

3.根据权利要求1所述的一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,其特征在于,单晶挡溅盘蜡模件上设置半环形工艺补贴的长度为法兰中部圆孔周长的1/3,半环形工艺补贴在浇注热处理后打磨去除。

4.根据权利要求1所述的一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,其特征在于,补缩段与单晶挡溅盘蜡模件连接部位为圆形,则补缩段连接段的弧长为单晶挡溅盘蜡模件法兰中部圆孔周长的1/4;补缩段与单晶挡溅盘蜡模件连接部位不为圆形,则补缩段连接段的长度与单晶挡溅盘蜡模件的宽度相当;补缩段高度为20mm-30mm。

5.根据权利要求1所述的一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,其特征在于,单晶挡溅盘蜡模件的单晶挡溅盘法兰边通过第一引晶条与螺旋选晶器连接,单晶挡溅盘蜡模件的单晶挡溅盘薄壁锥面通过第二引晶条与螺旋选晶器连接,第一引晶条与第二引晶条与单晶挡溅盘连接的转接r为r10-r30。

6.根据权利要求1所述的一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构,其特征在于,第一引晶条与第二引晶条下端宽度相同,第一引晶条上端与单晶挡溅盘法兰边的连接宽度为法兰周长的1/6,第二引晶条上端与单晶挡溅盘薄壁锥面的连接宽度与单晶挡溅盘薄壁锥面的宽度相当。

7.一种蜡模组合浇筑结构,其特征在于,包括结晶底盘、浇筑组件和权利要求1-6中任一项所述的蜡模结构,浇筑组件设置在结晶底盘中部,多个蜡模结构围绕浇筑组件均布设置在结晶底盘上,多个蜡模结构的起始端均与浇筑组件出口连通。

8.根据权利要7所述的一种蜡模组合浇筑结构,其特征在于,所述浇筑组件包括浇口杯和设置在浇口杯底部的直浇道,直浇道出口与蜡模结构的起始端连通,浇口杯通过连接杆与单晶挡溅盘蜡模件底部的补缩段连接,连接杆与补缩段连接时用蜡料堆积形成近似三角形进行加固。

9.一种薄壁异形大尺寸单晶挡溅盘的铸造方法,其特征在于,对权利要求1-6中任一项所述的蜡模结构制壳,对制好的型壳进行浇注,得到薄壁异形大尺寸单晶挡溅盘。

10.根据权利要求9所述的一种薄壁异形大尺寸单晶挡溅盘的铸造方法,其特征在于,采用权利要求7或8所述的蜡模组合浇筑结构对制好的型壳进行浇注,得到薄壁异形大尺寸单晶挡溅盘。

技术总结

本发明提供一种用于薄壁异形大尺寸单晶挡溅盘铸造的蜡模结构及方法,所述蜡模结构包括一体化设计的起始端、螺旋选晶段、第一引晶条、第二引晶条、单晶挡溅盘蜡模件和补缩段,起始端用于与浇筑组件连接,第一引晶条与单晶挡溅盘蜡模件的顶部连接,第二引晶条与单晶挡溅盘蜡模件底部连接,单晶挡溅盘蜡模件法兰中部圆孔内圆和外圆的最上端面最后凝固部位均粘贴有半环形工艺补贴,单晶挡溅盘蜡模件上远离引晶条的一端在其顶部和底部均设置有一补缩段,两个补缩段不连接。本发明通过控制该类铸件单晶完整性和冶金缺陷从而获得冶金质量良好的单晶挡溅盘铸件,解决了该类铸件研制过程中出现的各种技术难题,取得了很好的效果。

技术研发人员:朱珍珠,任楠,陈杰,任翠东,王继龙,段朋国,郭占富,牛建平

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!