一种储热层焊接面及其处理方法、靶盘及其制备方法与流程

本发明涉及旋转阳极靶,特别涉及一种储热层焊接面及其处理方法、靶盘及其制备方法。

背景技术:

1、ct(computed tomography),即电子计算机断层扫描成像,可以对人体进行非侵入性高解析度成像,清晰显示人体内部的病灶信息,已成为现代医学诊断和现代社会卫生保健不可或缺的重要手段。ct球管是ct整机中x射线源的产生装置,堪称ct之"芯",而旋转阳极靶作为ct球管x射线的产生源,可谓是ct球管的“心脏”。

2、在工作时,阳极靶(钨铼轨道层)在高能电子束轰击下产生x射线,由于接受电子束的轰击,靶盘整体温度会快速上升,由于石墨比热容比钨钼大几倍,所以为了增加旋转阳极靶的持续工作时间,一般会将石墨作为储热层焊接在tzm钼合金基体层金属上,通过石墨的储热效应,减缓靶盘持续工作过程中温度的上升。因此,常见的ct球管用旋转阳极靶的靶盘的结构为:最上面设置一层较薄的钨铼合金作为轨道层,轨道层下方和tzm钼合金基体层复合在一起,而钼合金靶面层背面又焊接有石墨作为储热层。

3、但是,在旋转阳极靶的使用过程中,温度会不断变化,由于tzm钼合金基体层和石墨的热膨胀系数的不同,基体层和石墨层两种材料之间会存在一定程度的热应力,而该热应力会对二者的连接稳固性造成不利影响,从而影响靶盘工作效果;因此,金属基体层和储热层两种材料之间需要较高的焊接强度,而现有靶盘制备过程,一般是将基体层和石墨层两种材料直接复合焊接,而采用这种方案,没有对石墨层的焊接面进行预处理直接焊接,形成的焊接处的焊接强度较低,影响后期靶盘的使用效果。

技术实现思路

1、为解决上述背景技术中提到的现有技术的不足,本发明提供一种储热层焊接面处理方法,以提高储热层与金属基体层的焊接强度,其技术方案如下:

2、该储热层焊接面处理方法,其包括以下步骤:

3、配制金属混合粉料:将所述金属混合粉料的各原料粉末进行混合,分散均匀;其中,所述金属混合粉料包括以下元素组分:mo 10~50at%、ti 10~50at%、zr 10~50at%、nb 5~10at%、hf 5~10at%、w 0~5at%、ta 0~5at%;通过预处理手段,使金属粉料沉积渗入所述储热层焊接面,形成金属预处理层;其中,所述预处理手段为放电等离子烧结处理,或冷压烧结处理,或激光熔覆处理。

4、在一实施例中,所述金属混合粉料由以下元素组分组成:mo 10~50at%、ti 10~50at%、zr 10~50at%、nb 5~10at%、hf 5~10at%、w 0~5at%、ta 0~5at%以及不可避免的杂质。

5、在一实施例中,所述金属混合粉料的各原料粉末均为单质金属粉末,所述单质金属粉末的纯度≥99.5%,粒度范围为0.1~50μm。

6、在一实施例中,所述预处理手段为放电等离子烧结处理,其过程为:将金属混合粉料进行等离子烧结,其中,烧结温度为1400~1650℃,压强为20~50mpa,保温时间为0.1~1h,制得烧结合金块;将烧结合金块按照尺寸要求加工至所需形状和尺寸规格;而后将所述烧结合金块置于储热层的焊接面上,将带有所述烧结合金块的储热层进行真空高温处理;其中,所述真空高温处理的条件为1700~1900℃下保温0.5~3h。

7、在一实施例中,所述预处理手段为冷压烧结处理,其过程为:将金属混合粉料置于模具中压制成片状合金块;其中,压制压力为100~400mpa,保压时间为0.1min~1h;而后将所述片状合金块置于储热层的焊接面上,将带有所述片状合金块的储热层进行真空高温处理;其中,所述真空高温处理的条件为1700~1900℃下保温0.5~3h。

8、在一实施例中,所述预处理手段为激光熔覆处理,其过程为:将金属混合粉料覆盖于储热层的焊接面上,通过激光熔覆处理对石墨的焊接面进行处理,以使所述金属混合粉料在激光的作用下,熔化并渗入所述储热层的孔隙中;其中,激光功率为50~3000w,激光扫描速率为1~500mm/min,所述金属混合粉料覆盖于所述储热层的焊接面上的粉层厚度为10~100μm。

9、在一实施例中,所述金属混合粉料的各原料粉末进行球磨混合,其过程为:将所述金属混合粉料的各原料粉末加入球磨罐中,在保护气氛下进行球磨处理6~100h;其中,所述保护气氛为氩气、氮气、氦气中的一种或多种组合,球料质量比为(1~30):1。

10、本发明还提供一种储热层焊接面,其采用如上所述的储热层焊接面处理方法进行预处理。

11、本发明还提供一种靶盘的制备方法,其包括焊接步骤;所述焊接步骤为:将储热层焊接面与金属基体层焊接;其中,所述储热层焊接面采用如上所述的储热层焊接面处理方法进行预处理。

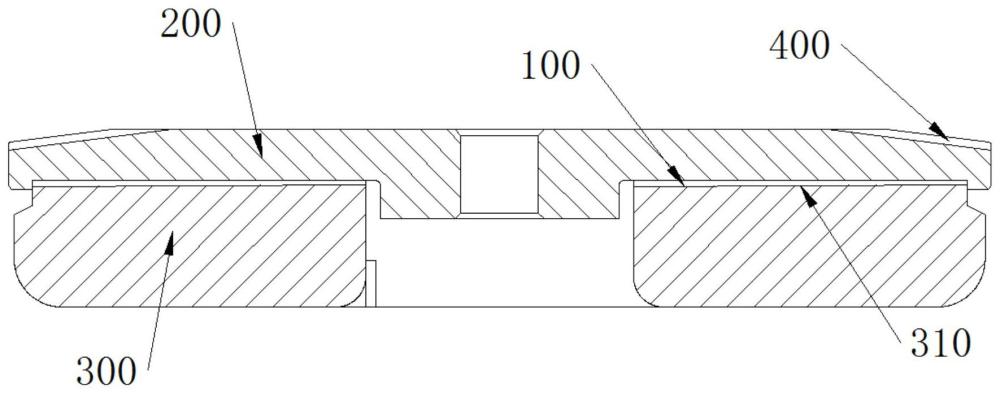

12、本发明还提供一种靶盘,包括储热层、金属基体层和轨道层;所述储热层上表面设有的金属基体层,所述金属基体层上表面覆盖有轨道层;其采用如上所述的靶盘的制备方法制得。

13、基于上述,与现有技术相比,本发明提供的一种储热层焊接面处理方法,具有以下有益效果:

14、采用本发明提供的储热层焊接面处理方法,能够在储热层焊接面形成金属预处理层,且所述金属预处理层可以熔化渗入储热层的孔隙中,在焊接面形成钉扎效应或固溶强化效应,从而提升后续焊接面与金属基体层的焊层强度,可有效增强靶盘产品在使用过程中的安全性。

15、本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种储热层焊接面处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的储热层焊接面处理方法,其特征在于:所述金属混合粉料由以下元素组分组成:

3.根据权利要求1所述的储热层焊接面处理方法,其特征在于:所述金属混合粉料的各原料粉末均为单质金属粉末,所述单质金属粉末的纯度≥99.5%,粒度范围为0.1~50μm。

4.根据权利要求1所述的储热层焊接面处理方法,其特征在于:所述预处理手段为放电等离子烧结处理,其过程为:

5.根据权利要求1所述的储热层焊接面处理方法,其特征在于:所述预处理手段为冷压烧结处理,其过程为:

6.根据权利要求1所述的储热层焊接面处理方法,其特征在于:所述预处理手段为激光熔覆处理,其过程为:

7.根据权利要求1所述的储热层焊接面处理方法,其特征在于:所述金属混合粉料的各原料粉末进行球磨混合,其过程为:

8.一种储热层焊接面,其特征在于:采用如权利要求1-7任一项所述的储热层焊接面处理方法进行预处理。

9.一种靶盘的制备方法,其特征在于:包括焊接步骤;

10.一种靶盘,其特征在于:包括储热层、金属基体层和轨道层;所述储热层上表面设有的金属基体层,所述金属基体层上表面覆盖有轨道层;

技术总结

本发明涉及旋转阳极靶技术领域,特别涉及一种储热层焊接面及其处理方法、靶盘及其制备方法。该处理方法包括以下步骤:配制金属混合粉料:将所述金属混合粉料的各原料粉末进行混合,分散均匀;通过预处理手段,使金属粉料沉积渗入所述储热层焊接面,形成金属预处理层;其中,所述预处理手段为放电等离子烧结处理,或冷压烧结处理,或激光熔覆处理。采用本发明提供的处理方法,能够在储热层焊接面形成金属预处理层,且所述金属预处理层可以熔化渗入储热层的孔隙中,在焊接面形成钉扎效应或固溶强化效应,从而提升后续焊接面与金属基体层的焊层强度,可有效增强靶盘产品在使用过程中的安全性。

技术研发人员:余宸旭,侯海涛,郑春财,陈会培,薛鼎文,杜勇

受保护的技术使用者:厦门虹鹭钨钼工业有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!